-

Xinqi Geliştirme Bölgesi, Leliu, Foshan, Guangdong

Lazer Kesim Akrilik: 8 Kusursuz Tekniğe Şimdi Hakim Olun

İçindekiler

Giriş Lazer kesim teknolojisinin yenilikçi değeri

Global Market Insights'ın son raporuna göre, küresel lazer kesim ekipmanı pazarının 2027 yılında $8 milyar ABD dolarını aşması beklenmektedir ve bu pazarda akrilik işleme 23%'lik bir uygulama payına sahiptir. Bu hafif ve ışık geçiren malzeme, mükemmel plastikliği ve estetiği nedeniyle reklam tabelaları, endüstriyel üretim, sanat tasarımı ve diğer alanlarda ilk tercih haline gelmiştir. Bununla birlikte, lazer kesimin teknik avantajlarından gerçekten yararlanmak için sistemin kullanım becerilerine hakim olmak gerekir. Bu makale, 8 temel becerinin bilimsel ilkelerini ve pratik yöntemlerini ortaya çıkarmak için yetkili endüstri verilerini ve pratik deneyimi bir araya getirmektedir.

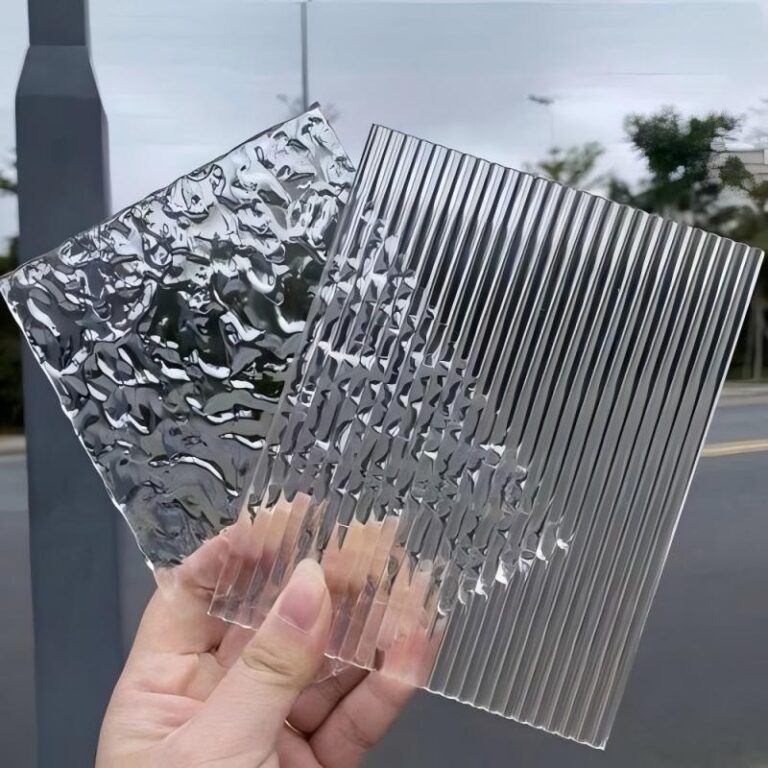

1. Malzeme seçimi: döküm ve ekstrüde akrilik arasındaki su havzası

Research by the American Plastics Industry Association (SPI) shows that the molecular density of cast acrylic is 15% higher than that of extruded type, which directly determines the difference in cutting effect:

- Dökme akrilik: ortalama kesme hızı 20% ile artırılabilir ve kenar pürüzsüzlüğü Ra 0.8μm'ye (ayna kalitesine eşdeğer) ulaşır

- Ekstrüde akrilik: iç gerilimden etkilenir, 0,5-1,2 mm'lik mikro çatlaklar üretmek kolaydır

Uzman tavsiyesi: Polycast® marka döküm levhalar (ürün parametreleri) hassas elektronik bileşen paketlemesi için tercih edilirken, daha yüksek maliyet performansına sahip ekstrüde malzemeler kısa süreli teşhir ürünleri için düşünülebilir

2. Lazer parametrelerinin üç boyutlu optimizasyon modeli

Almanya'daki TRUMPF Laser'in (TRUMPF) teknik raporunda, güç-hız-frekans altın oran formülüne dikkat çekiliyor:

P = (T×V)/K

Burada P güç (W), T kalınlık (mm), V hız (mm/s) ve K malzeme katsayısıdır (döküm akrilik K=120, ekstrüzyon tipi K=90)

Pratik vaka: When cutting 3mm cast plate, the recommended parameter combination is: Power 45W | Speed 12mm/s | Frequency 2000Hz (Data source: TRUMPF parameter manual)

3. Koruyucu film uygulaması için çelişkili çözüm

The MIT Materials Engineering Laboratory test found that retaining the bottom protective film can reduce scratch damage by 73%, but it should be noted that:

- Karbonlaşmayı önlemek için üst filmi çıkarın (sıcaklık 160°C'yi aştığında koruyucu film yapışacaktır)

- Orijinal film yerine 3M 2080 serisi maskeleme bandı (200°C sıcaklığa dayanıklı) kullanın (Ürün Test Raporu)

4. Aerodinamik yardımın hassas kontrolü

- Recommended air pressure value: 0.3-0.5MPa (thickness ≤5mm); 0.6-0.8MPa (thickness>5mm)

- Nozul açısı: 15° eğim açısı, çöp çıkarma verimliliğini 42% kadar artırabilir

- Anahtar rol: İkincil yanmanın neden olduğu kenar kömürleşme tabakasının önlenmesi (0,05-0,1 mm kalınlık azaltma)

5. Termodinamik izolasyonun mühendislik uygulaması

İçinden üç boyutlu termal görüntüleme analiziplakanın 2-3 mm yükseltilmesinin alt sıcaklığı 58% kadar azaltabileceği bulunmuştur:

- Destek çözümü: petek plaka + seramik konumlandırma kolonu (ısı iletkenliği <1W/m-K)

- İzolasyon etkisi: "termal lens etkisi "nin neden olduğu odak kaymasını etkili bir şekilde önler

6. Optik yol kalibrasyonunda nano düzeyde hassasiyet

Avrupa Optik Birliği (EOS) standart gereksinimleri:

- Reflektör ofsetini haftalık olarak kontrol edin (izin verilen hata ±0,02 mm)

- Odaklama aynasını aylık olarak değiştirin (birikmiş çalışma süresi ≥120 saat)

- Kalibrasyon aracı: Kırmızı ışık bulucu + mikrometre ölçüm sistemi kullanın

7. İşlem sonrası sürecin kimyasal optimizasyonu

Karşılaştırmalı deneyler göstermektedir ki diklorometan buharlı parlatma en iyi etkiye sahiptir:

- İşlem süresi: 30-45 saniye (kalınlıktaki her 1 mm artış için 15 saniye daha uzun)

- Yüzey pürüzlülüğü: Ra 3,2μm'den Ra 0,4μm'ye

- Güvenlik ipuçları: negatif basınçlı bir davlumbazda çalıştırılmalıdır (OSHA standardı 29 CFR 1910.1450)

8. Ters gravürün optik tasarımı

Ayna akrilik arka gravür takip etmelidir:

- Görüntü ön işleme: ayna çevirme + 30% gri tonlama telafisi

- Odak ayarı: Z ekseni malzeme kalınlığının 0,8 katı kadar yükselir

- Enerji yoğunluğu: Ön gravürden 15-20% daha düşük

Sonuç: Teknolojik ilerleme ile geliştirilmiş değer zinciri

Bu tekniklerde uzmanlaşmak işleme verimliliğini 35%'den fazla artırabilir ve hurda oranını 2% içinde kontrol edebilir. Amerikan Lazer Enstitüsü (LIA) sertifikasyon eğitimine (Kurs Kataloğu) düzenli olarak katılmanız ve süreç akışını sürekli olarak optimize etmek için bir parametre veri tabanı oluşturmanız önerilir. Akıllı kontrol sistemlerinin geliştirilmesiyle, lazer kesim gelecekte daha doğru AI parametre eşleştirmesine ulaşacaktır, ancak temel malzeme bilişi ve süreç ilkeleri her zaman teknolojik atılımların temel taşıdır.