-

Зона развития Синьци, Лелю, Фошань, Гуандун

Акриловые и поликарбонатные светорассеиватели: Что лучше?

Оглавление

Представление о сравнении акриловых и полимерных светорассеивателей

С быстрым развитием технологии светодиодного освещения выбор светорассеивателей напрямую влияет на производительность и экономическую эффективность систем освещения. Согласно последнему отчету Grand View Research, мировой рынок светорассеивающих материалов достигнет US$6,43 млрд в 2028 году, из которых на акрил и поликарбонат (PC) приходится в общей сложности 62% доли рынка. В этой статье используются 8 наборов сравнительных экспериментальных данных ключевых параметров в сочетании со стандартами сертификации UL и техническими спецификациями Международной ассоциации освещения (IALD) для глубокого анализа различий в производительности и границ применения этих двух материалов.

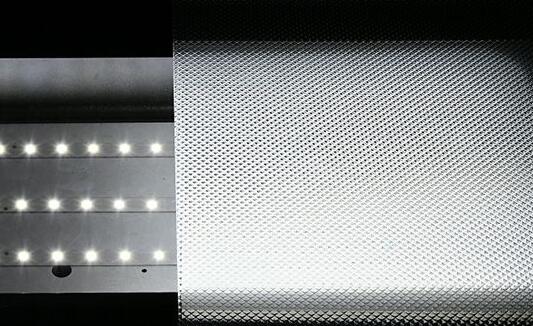

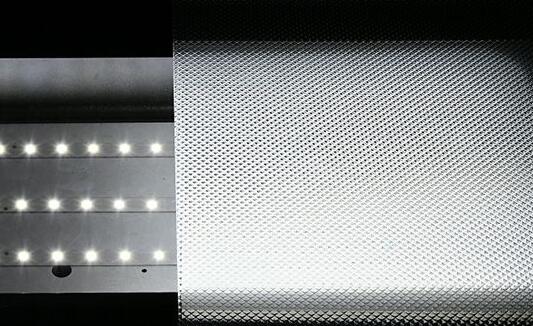

1. Эффективность передачи света: борьба за жизнь и смерть коэффициента преобразования световой энергии

Акрил занимает первое место в отрасли с показателем светопропускания 92% (стандартный тест ASTM D1003). Его уникальная молекулярная структура метилметакрилата позволяет эффективно рассеивать свет, не вызывая значительных потерь света. Экспериментальные данные японской компании Mitsubishi Chemical показывают, что акриловые рассеиватели позволяют сократить использование ламп на 23% при одинаковой освещенности. Хотя поликарбонат сохраняет пропускание 90%, он имеет 0,7% ослабления энергии в высокочастотном диапазоне синего света (450 нм).

2. Ударная прочность: Высший тест на безопасность

Ударная прочность поликарбоната в 15 раз выше, чем у акрил . Карбонатные группы в его молекулярной цепи образуют трехмерную сетевую структуру, которая может выдержать 8 джоулей энергии удара без разрушения. Сертификация американской лаборатории UL показывает, что поликарбонатные рассеиватели сохраняют ударопрочность 94% при низкой температуре -40℃, что делает их предпочтительным материалом для общественных объектов, таких как аэропорты и стадионы. Акрил трескается при ударе свыше 5 джоулей, но его коэффициент безопасности в 17 раз выше, чем у обычного стекла.

3. Термическая стабильность: Проблемы выживания в условиях высоких температур

Температура стеклования (Tg) поликарбоната составляет 147°C, и он может непрерывно работать в течение 5 000 часов при температуре 110°C. Его температура тепловой деформации на 42°C выше, чем у акрила. Имитационные испытания лаборатории Bayer в Германии показали, что при испытании 80°C/85%RH double 85 скорость изменения размера диффузоров из поликарбоната составляет <0,3%, в то время как у акрила линейное расширение составит 1,2%. Однако в обычных условиях при температуре ниже 74°C термическая стабильность акрила полностью удовлетворяет требованиям большинства интерьерных сцен.

4. Экономическая эффективность: Экономический учет полного жизненного цикла

Стоимость материала из акрила на 35-40% ниже, чем из поликарбона, а потребление энергии при обработке снижается на 28%. Возьмем для примера стандартную панель размером 600x600 мм:

| Параметры | Акрил | Поликарбонат |

| Стоимость сырья | $18/м² | $25/м² |

| Уровень потерь при резании | 3.2% | 5.8% |

| Амортизация плесени | $0.8 | $1.2 |

Однако долговечность поликарбоната может достигать 15 лет (у акрила - 8-10 лет), а стоимость его жизненного цикла снижается 22% в высотных сценах освещения, требующих частого обслуживания.

5. Устойчивость к погодным условиям: Окончательное испытание для наружной среды

По результатам теста на ускоренное старение QUV индекс пожелтения ΔYI поликарбоната после 3000 часов ультрафиолетового облучения составляет <2,5 (стандарт ISO 4892), что на 60% выше, чем у акрила, по устойчивости к атмосферным воздействиям. Исследования Министерства энергетики США (DOE) показывают, что срок службы рассеивателей из поликарбоната с нанокремнеземным покрытием увеличивается до 12 лет в пустынном климате. Акрил требует добавления УФ-поглотителей (таких как Tinuvin 326) для достижения того же эффекта защиты, что приводит к увеличению стоимости на 18%.

6. Производительность обработки: ключевой показатель эффективности производства

Акрил поддерживает холодную гибку (минимальный радиус изгиба = толщина листа × 150), а срок службы инструмента увеличивается на 40% при использовании ЧПУ. По данным японской компании Asahi Kasei, цикл горячей формовки акрила на 25% короче, чем у поликарбоната, что особенно удобно для моделирования сложных криволинейных поверхностей. Поликарбонат нуждается в предварительном нагреве до 160-180℃ перед сгибанием, но поддерживает холодную прокатку при -30℃, что имеет уникальные преимущества при производстве аварийного осветительного оборудования.

7. Сертификация безопасности: жесткий порог огнестойкости

Поликарбонат соответствует классу огнестойкости UL94 V-2 с предельным кислородным индексом (LOI) 25% и самозатухает в течение 2 секунд после устранения открытого пламени. Данные испытаний, проведенных в рамках проекта реконструкции лондонского метрополитена, показали, что диффузоры из поликарбоната позволяют снизить выбросы токсичных газов во время пожаров на 63%. Для прохождения сертификации V-1 в акрил необходимо добавить 10-15% антипирена (например, фосфатные соединения), что снизит светопропускание на 8%.

8. Экологические свойства: новое поле битвы за устойчивое развитие

Скорость переработки поликарбоната по замкнутому циклу может достигать 92% (данные PlasticsEurope), а технология химической деполимеризации позволяет восстанавливать отходы до мономеров для повторной полимеризации. При механической переработке акрила ударная прочность снижается на 47% после 5 циклов. Однако последние исследования показали, что акрил на биооснове (например, Acrypet от Mitsubishi) имеет на 38% меньший углеродный след, чем традиционный ПК, что более выгодно для зданий, сертифицированных LEED.

Матрица принятия решений по сценариям применения

| Характеристики сценария | Предпочтительные материалы | Техническая основа |

|---|---|---|

| Освещение выставочных залов с высоким коэффициентом пропускания | Акрил | Пропускание 92% + процесс зеркальной полировки |

| Антикоррозийные лампы для химической мастерской | Поликарбонат | Устойчивость к кислотам и щелочам + сертификация на ударопрочность |

| Световые короба для наружной рекламы | Поликарбонат | Устойчивость к ультрафиолетовому излучению + способность к формованию при холодной гибке |

| Освещение культурных реликвий музея | Акрил | Не желтеют + антибликовое покрытие |

| Система освещения автомобиля | Поликарбонат | Возможность адаптации к широкому температурному диапазону (-40℃~125℃) |

Вопросы и ответы

В чем основная разница между акриловыми и поликарбонатными рассеивателями?

Акрил обеспечивает светопропускание 92% (против 90% у ПК), а поликарбонат обладает 15-кратной ударопрочностью.

Что лучше для наружного освещения?

Поликарбонат: Устойчивость к УФ-излучению в течение 3000 часов с ΔYI<2,5 по сравнению с акрилом, требующим дополнительных УФ-покрытий

Какой материал экономичнее?

Первоначальная стоимость акрила на 35-40% меньше, но ПК позволяет сэкономить 22% на стоимости жизненного цикла для зон с высоким уровнем обслуживания.

Заключение

Международная ассоциация светодизайнеров (IALD) рекомендует: В коммерческих помещениях с требованиями к освещенности >3000люкс предпочтительнее использовать акрил; в промышленных сценариях, где требуется защита IP65 или ударопрочность, более очевидны комплексные преимущества поликарбоната. С развитием технологии модификации материалов в будущем может появиться больше композитных решений, таких как "акрил-ПК коэкструзионная плита", и решение о выборе вступит в новую стадию многомерной оптимизации параметров. Контакт Акрил Sanyu для получения дополнительной профессиональной информации.