-

Зона развития Синьци, Лелю, Фошань, Гуандун

Достигните стеклянных акриловых краев с помощью полировки пламенем

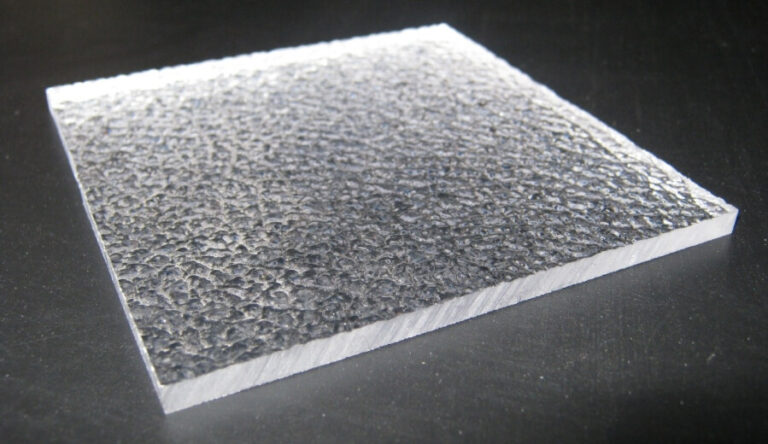

В областях высококачественных дисплеев, строительства навесных стен и художественных инсталляций, обработка краев акриловая плита часто определяет конечную стоимость продукта. Когда традиционная шлифовка и полировка затрудняют достижение стеклообразных прозрачных краев, технология пламенной полировки выделяется своей высокой эффективностью и превосходными результатами - оператор проводит по краю акрила газовой горелкой, и изначально матовый и шероховатый край мгновенно становится прозрачным, как кристалл. За этим волшебным процессом стоит точное понимание свойств материала и теплового контроля.

1. Техническая сущность пламенной полировки

Пламенная полировка - это, по сути, технология микро-плавления и изменения формы поверхности. Акрил (ПММА) - это термопластичный материал. При нагревании примерно до 105°C он достигает точки размягчения. В это время поверхностный молекулярный слой течет, но общая структура остается твердой. Пламенная полировка использует эту характеристику. Она расплавляет мелкие дефекты поверхности при кратковременной высокой температуре, использует поверхностное натяжение для повторного выравнивания материала и формирует оптически прозрачный край после охлаждения.

По сравнению с механической полировкой, пламенная полировка имеет значительные преимущества для сложных геометрических структур. Будь то изогнутые канавки рекламных кристаллических символов или внутренняя структура отверстий скульптур специальной формы, пламя может достигать мертвых углов, которые трудно обработать традиционными инструментами. Экспериментальные данные показывают, что профессиональному оператору требуется всего 15-20 секунд, чтобы завершить полировку края 1 метра акрила, что более чем в 5 раз эффективнее, чем механическая полировка. Однако эта технология предъявляет основные требования к толщине материала. Только пластины толщиной более 3 мм могут выдерживать термический удар без деформации. Для тонких пластин требуются более продвинутые навыки.

2. Выбор оборудования и оптимизация пламени

Качество пламени является ключевым фактором успеха полировки:

- Водородно-кислородный полировщик пламени: Он производит водородно-кислородную смесь путем электролиза воды, с температурой горения около 2800°F. Пламя чистое и не содержит частиц углерода, что позволяет избежать загрязнения акриловой поверхности. Это первый выбор для высококачественной обработки

- Пропановая газовая горелка: Имеет низкую стоимость, но требует точной настройки на синее коническое пламя (длиной 5-10 см). Желтый кончик пламени вызовет отложение сажи

- Бутановая микро-горелка: Подходит для небольших участков ремонта и проста в управлении

Автоматический механизм распыления пламени, разработанный в запатентованной технологии (CN202311144808.2), реализует регулировку интенсивности пламени в режиме реального времени с помощью двухканальной системы подачи газа для обеспечения равномерного нагрева пластин различной толщины. Конфигурация безопасности не менее важна. Рабочая зона должна быть оборудована взрывозащищенной системой вентиляции, а оператор должен носить термостойкие перчатки из углеродного волокна (уровень защиты ≥800℃) и маску, защищающую от ультрафиолета.

3. Стандартизированный процесс работы

Предварительная обработка подложки Акриловый край после резки необходимо предварительно отшлифовать наждачной бумагой с зернистостью 400, чтобы устранить следы пилы, а затем отшлифовать наждачной бумагой с зернистостью 800 или выше до тех пор, пока не останется явной зернистости. После каждого процесса его необходимо очищать безводным спиртом и безворсовой тканью. Любые масляные пятна или пыль образуют постоянные дефекты при высоких температурах.

Технология динамического теплового контроля

- Держите расстояние 5-10 см между распылителем и пластиной и перемещайтесь с равномерной скоростью 10 см/с

- Каждый край обрабатывается не более 1 секунды

- Толстая пластина использует стратегию «многократного мгновенного обжига» (охлаждение через 30 секунд каждый раз)

Наблюдение за состоянием плавления является основным техническим моментом: Если на поверхности появляется зеркальное отражение, немедленно уберите пламя. Если образуются крошечные пузырьки или туманные белые следы, это означает, что он перегрет. Для тонких пластин толщиной менее 3 мм к задней части можно прикрепить медную пластину, чтобы помочь рассеять тепло.

4. Решения для полировки специальных конструкций

Полировка внутренних отверстий (например, отверстия диаметром 16 мм и толщиной стенки 2,5 мм) требует творческих методов:

- Преобразуйте микро-распылитель в L-образное изогнутое сопло

- Отрегулируйте интенсивность пламени до 1/3 от нормального значения

- Используйте прерывистую работу «0,5 секунды точечного обжига + вращение заготовки»

- Предварительно вставьте металлический стержень сердечника в отверстие для поглощения избыточного тепла

Изогнутый край обработка требует сочетания с автоматизированным оборудованием. Устройство для пламенной полировки со смещением, описанное в патенте CN117584436B, управляет траекторией распылителя с помощью программируемой сервосистемы и синхронно вращает заготовку для поддержания оптимального угла полировки. Для очень больших пластин (>2 м) рекомендуется использовать позиционирующий верстак с водоохлаждаемым промежуточным слоем для предотвращения локального накопления температуры.

5. Анализ и контроль дефектов качества

Общие проблемы при пламенной полировке, по сути, являются продуктом теплового разгона:

- Скручивание краев: в основном из-за концентрации тепла на прямоугольном крае толстой пластины, предварительная фаска 45° может рассеять напряжение

- Распыленные белые пятна: пламя остается слишком долго, вызывая молекулярную деградацию, и необходимо слегка отшлифовать наждачной бумагой с зернистостью 800 перед повторной полировкой

- Пузырьковые ямы: содержание влаги в материале превышает стандарт (должно быть <0,2%), и его необходимо высушить при 80℃ в течение 4 часов перед обработкой

Часто игнорируются факторы окружающей среды: Когда влажность>70%, водяной пар конденсируется на поверхности холодной пластины, что приводит к образованию звездообразных трещин на полированной поверхности; Скорость ветра>1 м/с вызывает неравномерное охлаждение и деформацию. Рекомендуется работать в мастерской с постоянной температурой и влажностью (температура 23±2℃, влажность 50±5%).

6. Технологическая эволюция и направление инноваций

Современные передовые технологии ориентированы на интеллектуальное управление:

- Инфракрасный модуль измерения температуры контролирует температуру поверхности платы в режиме реального времени

- Визуальная система автоматически определяет геометрические особенности края

- Адаптивная регулировка параметров (например, сервоприводная система в патенте Longnan Xintao Acrylic Technology)

Водородно-кислородные полировальные машины модернизируются в направлении экологичного производства. Новое поколение оборудования включает в себя систему циркуляции сточных вод, а эффективность электролиза увеличена до 3,2 кВтч/м³, что на 40% энергоэффективнее, чем традиционное оборудование. Композитный процесс (например, пламя + помощь химической полировальной жидкости) может обрабатывать сверхтонкие платы толщиной 0,8 мм, расширяя технические границы.

Сравнение данных производителя высококачественных стоек для дисплеев: Традиционная полировка тканевым кругом занимает 7 минут на деталь, с коэффициентом прохождения 85%; после комплексной трансформации системы пламенной полировки обработка одной детали сокращается до 1,2 минуты, а коэффициент прохождения подскакивает до 98%.

Заключение: Температурная философия Seiko Art

Пламенная полировка превращает кажущуюся разрушительной тепловую энергию в средство создания совершенства. Суть этого навыка заключается в точном балансе тепла и времени. От ловкости ручных распылителей до точности автоматизированного оборудования, эволюция технологий всегда вращалась вокруг основной цели: запечатлеть волшебный момент замораживания глянца в тот момент, когда молекулы акрила начинают течь. Когда первый луч света беспрепятственно проникает через полированный край, завершается сублимация от промышленных изделий до оптических произведений искусства.

Авторитетное расширение ресурсов:

- Международная ассоциация производителей акрила – Технические стандарты материалов

- Отчет об испытаниях материалов SGS – Данные о выветривании полированной поверхности

- Немецкое оборудование для пламенной полировки Roth – Решения промышленного класса

- Американское общество инженеров-пластмасс – Технический документ по технологии обработки термопластов

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫс

Вопрос 1: Какой тип пламени лучше всего подходит для полировки акрила?

Ответ: Водородно-кислородная смесь создает пламя без сажи, в то время как пропан требует точной регулировки синего конуса, чтобы избежать отложений углерода.

Вопрос 2: Можно ли полировать тонкие акриловые листы (<3 мм) пламенем?

Ответ: Да, с использованием медной подложки для отвода тепла и 0,5-секундных интервалов мгновенного нагрева для предотвращения деформации.

Вопрос 3: Почему во время полировки появляются белые полосы?

Ответ: Вызвано перегревом. Охладите лист, слегка отшлифуйте наждачной бумагой с зернистостью 800 и повторно отполируйте при более низкой температуре.

Вопрос 4: Как эффективно полировать изогнутые акриловые края?

Ответ: Используйте программируемые сервосистемы с вращающимися держателями заготовок для поддержания оптимального угла пламени.

Вопрос 5: Какой уровень влажности требуется?

Ответ: Поддерживайте 50±5% относительной влажности. Выше 70% вызывает микротрещины из-за конденсации влаги.