-

Зона развития Синьци, Лелю, Фошань, Гуандун

8 основных навыков лазерной резки акриловых листов

Оглавление

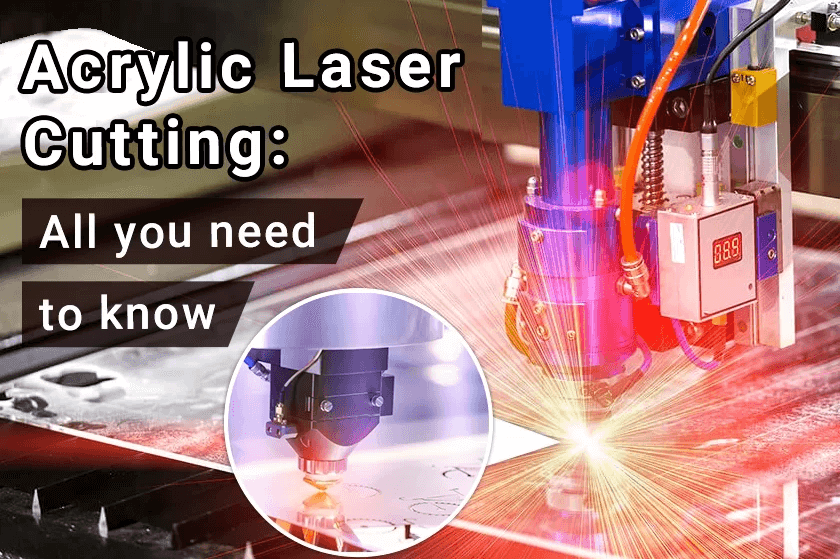

Введение: Инновационная ценность технологии лазерной резки

Согласно последнему отчету Global Market Insights, мировой рынок оборудования для лазерной резки в 2027 году превысит $8 миллиардов долларов США, из которых на обработку акрила приходится 23% доли применения. Этот легкий и светопропускающий материал стал первым выбором в рекламных вывесках, промышленном производстве, художественном дизайне и других областях благодаря своей отличной пластичности и эстетичности. Однако, чтобы по-настоящему воспользоваться техническими преимуществами лазерной резки, необходимо овладеть навыками работы с системой. Эта статья объединяет авторитетные отраслевые данные и практический опыт, чтобы раскрыть научные принципы и практические методы 8 ключевых навыков.

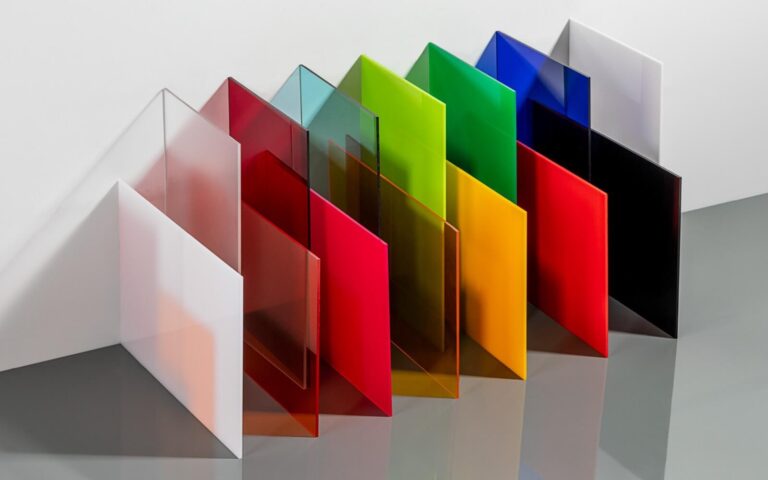

1. Выбор материала: водораздел между литым и экструдированным акрилом

Исследования Американской ассоциации производителей пластмасс (SPI) показывают, что молекулярная плотность литого акрила на 15% выше, чем у экструдированного, что напрямую определяет разницу в режущем эффекте:

- Литой акрилСредняя скорость резания может быть увеличена до 20%, а гладкость кромки достигает Ra 0,8μm (эквивалентно зеркальному уровню).

- Экструдированный акрил: под воздействием внутреннего напряжения легко образуются микротрещины размером 0,5-1,2 мм.

Советы экспертов: Литые листы марки Polycast® (параметры продукта) предпочтительны для прецизионной упаковки электронных компонентов, в то время как экструдированные материалы с более высокими стоимостными характеристиками могут рассматриваться для кратковременной демонстрации реквизитов.

2. Трехмерная модель оптимизации параметров лазера

В техническом документе немецкой компании TRUMPF Laser (TRUMPF) отмечается, что формула золотого сечения "мощность-скорость-частота" имеет следующий вид:

P = (T×V)/K

Где P - мощность (Вт), T - толщина (мм), V - скорость (мм/с), K - коэффициент материала (литой акрил K=120, экструзионный тип K=90).

Практический случай: При резке 3-миллиметровой литой плиты рекомендуемая комбинация параметров: мощность 45 Вт | скорость 12 мм/с | частота 2000 Гц (источник данных: руководство по параметрам TRUMPF).

3. Противоречивое решение для обработки защитной пленки

Испытание, проведенное лабораторией MIT Materials Engineering Laboratory, показало, что сохранение нижней защитной пленки может уменьшить повреждение от царапин на 73%, но следует отметить, что:

- Снимите верхнюю пленку, чтобы избежать карбонизации (защитная пленка прилипает, если температура превышает 160°C).

- Используйте малярную ленту серии 3M 2080 (термостойкая до 200°C) вместо оригинальной пленки (Отчет о тестировании продукта)

4. Точный контроль аэродинамической помощи

- Рекомендуемое значение давления воздуха: 0,3-0,5 МПа (толщина ≤5 мм); 0,6-0,8 МПа (толщина>5 мм)

- Угол наклона насадки: угол наклона 15° позволяет повысить эффективность удаления мусора на 42%

- Ключевая роль: Предотвращение карбонизации кромок, вызванной вторичным горением (уменьшение толщины на 0,05-0,1 мм)

5. Инженерная практика термодинамической изоляции

Через трехмерный тепловизионный анализБыло обнаружено, что поднятие пластины на 2-3 мм может снизить температуру дна на 58%:

- Опорное решение: сотовая плита + керамическая позиционная колонна (теплопроводность <1 Вт/м-К)

- Эффект изоляции: эффективно предотвращает смещение фокуса, вызванное "эффектом тепловой линзы".

6. Наноуровневая точность калибровки оптического пути

Требования стандарта Европейской оптической ассоциации (EOS):

- Еженедельно проверяйте смещение отражателя (допустимая погрешность ±0,02 мм).

- Заменяйте фокусирующее зеркало ежемесячно (накопленное время работы ≥120 часов)

- Калибровочный инструмент: Используйте локатор красного света + микрометрическую измерительную систему

7. Химическая оптимизация процесса постобработки

Сравнительные эксперименты показывают, что полировка парами дихлорметана дает наилучший эффект:

- Время обработки: 30-45 секунд (на 15 секунд дольше на каждый 1 мм увеличения толщины)

- Шероховатость поверхности: от Ra 3,2 мкм до Ra 0,4 мкм

- Советы по безопасности: необходимо работать в вытяжном шкафу с отрицательным давлением (стандарт OSHA 29 CFR 1910.1450)

8. Оптический дизайн обратной гравировки

На зеркальном акриловом заднике должна быть выполнена гравировка:

- Предварительная обработка изображения: зеркальный переворот + компенсация градаций серого 30%

- Регулировка фокуса: Увеличение по оси Z на 0,8 толщины материала

- Плотность энергии: на 15-20% меньше, чем при фронтальной гравировке

Заключение: Улучшение цепочки создания стоимости благодаря технологическому прогрессу

Освоение этих методов позволяет повысить эффективность обработки более чем на 35% и контролировать уровень брака в пределах 2%. Рекомендуется регулярно участвовать в сертификационных тренингах Американского лазерного института (LIA) (Каталог курсов) и создать базу данных параметров для постоянной оптимизации технологического процесса. С развитием интеллектуальных систем управления лазерная резка достигнет более точного подбора параметров AI в будущем, но основное познание материала и принципы процесса всегда остаются краеугольным камнем технологических прорывов.