-

Zona de dezvoltare Xinqi, Leliu, Foshan, Guangdong

7 tehnici de bază pentru a crea o vopsire acrilică profesională

Tabla de conținut

Introducere

În domeniul designului contemporan și al producției industriale, plasticul acrilic a devenit materialul preferat pentru decorațiunile arhitecturale, producția de artizanat și componentele industriale datorită transmiterii ridicate a luminii, rezistenței la intemperii și plasticității sale. Conform datelor Asociației industriei maselor plastice, producția globală de material acrilic dimensiunea pieței aplicațiilor a ajuns la $24,7 miliarde de dolari în 2022, printre care cererea personalizată pentru tehnologia de vopsire are o rată de creștere anuală de până la 13%. Acest articol va analiza sistematic cele 7 puncte tehnice cheie ale vopsitoriei acrilice, combinând principiile științifice și experiența practică pentru a oferi practicienilor o soluție de vopsire care este atât sigură, cât și profesională.

Argumente și dovezi de bază

1. Pretratarea materialului determină rata de succes a vopsitoriei

- Curățenia suprafeței afectează în mod direct efectul de adsorbție al colorantului. Se recomandă utilizarea alcoolului izopropilic (IPA) pentru a șterge și a îndepărta reziduurile de agent de eliberare (Sursa: Acrylic Fabrication Guide)

- Modificarea microstructurii: Șmirghelul cu granulație de 400 poate crește aria de contact a suprafeței și rata de absorbție a colorantului de 27% (a se vedea Materials Today Proceedings pentru date experimentale)

2. Avantajele termodinamice ale recipientelor metalice

- Compararea coeficienților de conductivitate termică: oală din cupru (401 W/mK) > oală din aluminiu (237 W/mK) > oală din oțel inoxidabil (16 W/mK), sunt preferate recipientele din cupru

- Formula de calcul a capacității: V ≥ (L+5cm) × (L+5cm) × (H+3cm), pentru a asigura dilatarea liberă a materialului (consultați standardele ASME privind recipientele sub presiune)

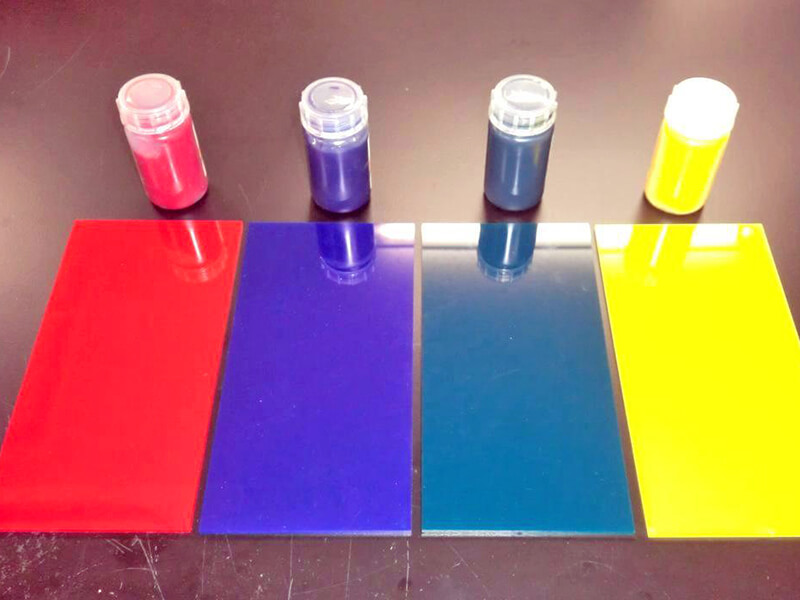

3. Baza științifică pentru selectarea colorantului

- Greutatea moleculară a coloranților dispersați trebuie să fie controlată între 300-500Da pentru a asigura o adâncime de penetrare de 0,2-0,5 mm

- Sistemul de potrivire a culorilor Pantone recomandă utilizarea coloranților acizi (temperatură aplicabilă 80-95 ℃) sau a coloranților solvenți (temperatură aplicabilă 60-75 ℃)

4. Echilibrul dinamic al controlului temperaturii

- Curbă segmentată de control al temperaturii: rata inițială de încălzire 3 ℃/min, 85 ℃ etapă de temperatură constantă menține ± 2 ℃ fluctuație

- Avertisment de supraîncălzire: depășirea 105 ℃ va determina depolimerizarea lanțului molecular acrilic, rezultând fragilizarea materialului

5. Model cantitativ al timpului de imersie

- Formula grosime-timp: t(min)=1,5×d(mm)+15 (aplicabilă când d≤10mm)

- Relația dintre saturația culorii și timp: conform legii curbei logistice, punctul de inflexiune al beneficiului marginal apare la 45 de minute

6. Asigurarea calității procesului de postprocesare

- Metoda de răcire în gradient: 85 ℃→60 ℃ (rata 2 ℃/min)→temperatura camerei de stingere cu apă pentru a elimina stresul intern

- Tratament de întărire a suprafeței: Se recomandă utilizarea unei soluții de agent de cuplare silan 0.5% pentru impregnare, care îmbunătățește rezistența la uzură cu 41%

7. Construcția tridimensională a sistemului de siguranță

- PPE cu trei niveluri de protecție: Protecția de clasă A (mască completă + îmbrăcăminte de protecție chimică) este utilizată pentru funcționarea la temperaturi ridicate, iar clasa B (jumătate de mască + șorț) este potrivită pentru prelucrarea la temperaturi normale

- Plan de tratament de urgență: Stație de spălare de urgență echipată cu soluție de bicarbonat de sodiu 5% (arsuri acide) și soluție de acid boric 1% (arsuri alcaline)

Fluxul procesului de vopsire

- Etapa de pretratare: curățare cu ultrasunete (40kHz, 30min) → tratament cu plasmă (100W, 5min)

- Implementarea vopselei:

- Stabilirea gradientului de concentrație a colorantului: concentrație inițială 2g/L, adăugați 0,5g/L la fiecare oră

- Sistem dinamic de agitare: agitator magnetic setat la 300 rpm, câmp axial de curgere pentru a asigura uniformitatea

- Inspecția calității: - Detecție colorimetrică ΔE≤1.5 - Test de rezistență la intemperii: QUV îmbătrânire accelerată după 500 de ore, rata de retenție a culorii ≥ 95%

Soluții pentru probleme comune

- Defecte ale dungilor: reglați valoarea pH-ului în intervalul 4,5-5,5 (metoda ajustării cu acid acetic)

- Fenomen de migrare a culorii: adăugați 0,3% benzotriazol absorbant UV

- Efect de margine: utilizați un dispozitiv rotativ pentru a menține forța izotropică

Cazuri de aplicare în industrie

- Domeniul construcțiilor: Dubai Burj Al Arab utilizează un sistem de perete cortină acrilic vopsit pentru a realiza schimbări dinamice zilnice de culoare

- Echipamente medicale: Coloranții biocompatibili certificați FDA au fost utilizați în instrumentele de navigație chirurgicală

Concluzie

Tehnologia de vopsire acrilică se transformă de la procese empirice la producția de precizie bazată pe date. Prin stabilirea unei matrice de procese tridimensionale de temperatură-timp-concentrare și prin combinarea tehnologiei de modificare a ingineriei suprafețelor, rezistența culorii produsului poate atinge nivelul 5 sau mai mult al standardului ISO 105-B02. Odată cu dezvoltarea tehnologiei nanocoloranților (cum ar fi coloranții quantum dot), se preconizează că proprietățile optice ale materialelor acrilice vor putea fi programate și controlate în viitor. Se recomandă practicienilor să consulte în mod regulat cele mai recente standarde industriale emise de American Chemistry Council și să optimizeze continuu sistemul procesului de vopsire. Persoane de contact Acrilic Sanyu pentru mai multe informații.