-

Zona de dezvoltare Xinqi, Leliu, Foshan, Guangdong

Difuzori de lumină acrilici vs. policarbonat: Care este mai bun?

Tabla de conținut

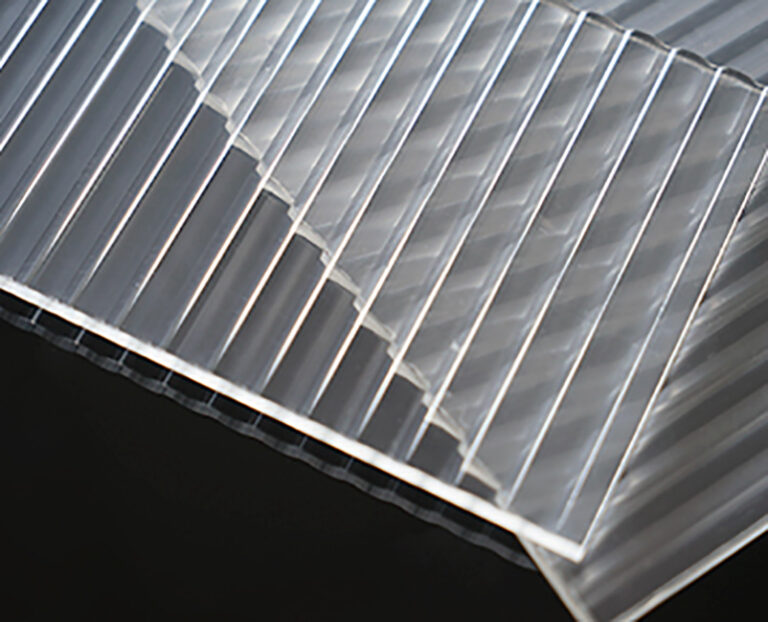

Introducerea difuzoarelor de lumină acrilice vs PC

Odată cu dezvoltarea rapidă a tehnologiei de iluminat cu LED-uri, selectarea difuzoarelor de lumină afectează în mod direct performanța și rentabilitatea sistemelor de iluminat. Potrivit celui mai recent raport al Grand View Research, se preconizează că piața globală a materialelor de difuzie a luminii va atinge $6,43 miliarde de dolari în 2028, din care acrilul și policarbonatul (PC) reprezintă un total de 62% din cota de piață. Acest articol utilizează 8 seturi de date experimentale comparative ale parametrilor cheie, combinate cu standardele de certificare UL și specificațiile tehnice ale Asociației Internaționale de Iluminare (IALD), pentru a analiza în profunzime diferențele de performanță și limitele de aplicare ale celor două materiale.

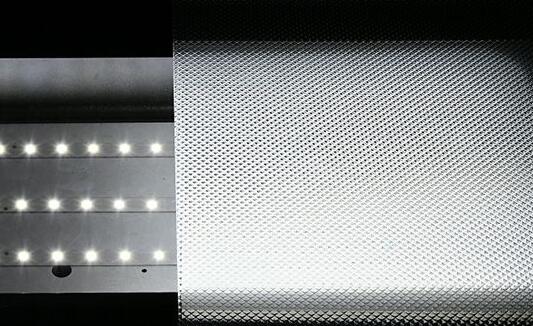

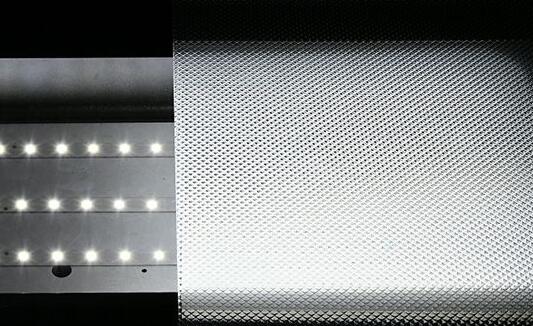

1. Eficiența transmiterii luminii: o luptă pe viață și pe moarte a ratei de conversie a energiei luminoase

Acrilicul ocupă primul loc în industrie cu o transmisie a luminii de 92% (testul standard ASTM D1003). Structura sa moleculară unică de metacrilat de metil poate împrăștia eficient lumina fără a cauza pierderi semnificative de lumină. Datele experimentale de la Mitsubishi Chemical din Japonia arată că difuzoarele acrilice pot reduce utilizarea lămpilor cu 23% sub aceeași iluminare. Deși policarbonatul menține o transmisie de 90%, acesta va avea o atenuare a energiei de 0,7% în banda de lumină albastră de înaltă frecvență (450nm).

2. Rezistența la impact: Testul suprem al protecției de siguranță

Rezistența la impact a policarbonatului este de 15 ori mai mare decât a acrilic . Grupurile de carbonat din lanțul său molecular formează o structură de rețea tridimensională, care poate rezista la 8 jouli de energie de impact fără să se rupă. Certificarea laboratorului UL din SUA arată că difuzoarele din policarbonat încă mențin rezistența la impact 94% la -40 ℃ temperatură scăzută, ceea ce le face materialul preferat pentru instalațiile publice, cum ar fi aeroporturile și stadioanele. Acrilicul se sparge atunci când impactul depășește 5 jouli, dar are totuși un factor de siguranță de 17 ori mai mare decât sticla obișnuită.

3. Stabilitatea termică: Provocări de supraviețuire în medii cu temperaturi ridicate

Temperatura de tranziție vitroasă (Tg) a policarbonatului este de 147°C și poate funcționa continuu timp de 5.000 de ore într-un mediu de 110°C. Temperatura sa de deformare termică este cu 42°C mai mare decât cea a acrilului. Testul de simulare al laboratorului Bayer din Germania arată că, în cadrul testului dublu 85 la 80°C/85%RH, rata de schimbare a dimensiunii difuzoarelor din policarbonat este <0,3%, în timp ce acrilicul va avea o expansiune liniară de 1,2%. Cu toate acestea, într-un mediu convențional sub 74°C, stabilitatea termică a acrilului satisface pe deplin nevoile majorității scenelor de interior.

4. Raportul cost-eficacitate: Contul economic al întregului ciclu de viață

Costul materialului acrilic este cu 35-40% mai mic decât cel al policarbonatului, iar consumul de energie pentru prelucrare este redus cu 28%. Luați ca exemplu un panou standard de 600x600 mm:

| Parametrii | Acrilic | Policarbonat |

| Costul materiei prime | $18/m² | $25/m² |

| Rata de pierdere a tăierii | 3.2% | 5.8% |

| Amortizarea mucegaiului | $0.8 | $1.2 |

Cu toate acestea, durabilitatea policarbonatului poate ajunge la 15 ani (8-10 ani pentru acrilic), iar costul ciclului său de viață este redus cu 22% în scenele de iluminat la altitudine mare care necesită întreținere frecventă.

5. Rezistență la intemperii: Testul final al mediului exterior

Prin testul de îmbătrânire accelerată QUV, indicele de îngălbenire ΔYI al policarbonatului după 3000 de ore de iradiere ultravioletă este <2,5 (standardul ISO 4892), ceea ce este cu 60% mai mare decât rezistența acrilică la intemperii. Cercetările efectuate de Departamentul de Energie al SUA (DOE) arată că durata de viață a difuzoarelor din policarbonat cu acoperire cu nano-siliciu este extinsă la 12 ani în climatele deșertice. Acrilicul trebuie să adauge absorbanți UV (cum ar fi Tinuvin 326) pentru a obține același efect de protecție, ceea ce duce la o creștere a costurilor cu 18%.

6. Performanța prelucrării: indicator-cheie al eficienței producției

Acrilicul suportă îndoirea la rece (raza minimă de îndoire = grosimea plăcii × 150), iar durata de viață a sculei este extinsă cu 40% atunci când se utilizează prelucrarea CNC. Conform cazului de inginerie al Asahi Kasei din Japonia, ciclul său de formare la cald este cu 25% mai scurt decât cel al policarbonatului, ceea ce este deosebit de potrivit pentru modelarea suprafețelor curbe complexe. Policarbonatul trebuie să fie preîncălzit la 160-180 ℃ înainte de îndoire, dar suportă laminarea la rece la -30 ℃, ceea ce are avantaje unice în fabricarea echipamentelor de iluminat de urgență.

7. Certificarea siguranței: prag dur de performanță ignifugă

Policarbonatul atinge în mod natural gradul de ignifugare UL94 V-2, cu un indice limită de oxigen (LOI) de 25%, și se autoextinge în 2 secunde după evacuarea flăcării deschise. Datele testelor efectuate în cadrul proiectului de renovare a metroului londonez au arătat că difuzoarele din policarbonat pot reduce emisiile de gaze toxice cu 63% în timpul incendiilor. Acrilicul trebuie să adauge 10-15% substanțe ignifuge (cum ar fi compușii fosfați) pentru a trece certificarea V-1, ceea ce va reduce transmisia luminii cu 8%.

8. Proprietățile de mediu: un nou câmp de luptă pentru dezvoltarea durabilă

Rata de reciclare în circuit închis a policarbonatului poate ajunge la 92% (date PlasticsEurope), iar tehnologia sa de depolimerizare chimică poate transforma deșeurile în monomeri pentru repolimerizare. Atunci când acrilicul este reciclat mecanic, rezistența la impact scade cu 47% după 5 cicluri. Cu toate acestea, cele mai recente cercetări au arătat că acrilicul pe bază biologică (cum ar fi Acrypet de la Mitsubishi) are o amprentă de carbon cu 38% mai mică decât PC-ul tradițional, ceea ce este mai avantajos în clădirile certificate LEED.

Matricea deciziilor privind scenariul de aplicare

| Caracteristicile scenariului | Materiale preferate | Baza tehnică |

|---|---|---|

| Iluminarea sălii de expoziție cu transmisie ridicată | Acrilic | Transmitanță 92% + proces de lustruire în oglindă |

| Lămpile anti-coroziune ale atelierului chimic | Policarbonat | Rezistență la acid și alcalinitate + certificare rezistență la impact |

| Cutii luminoase pentru publicitate exterioară | Policarbonat | Stabilitate UV + capacitate de formare prin îndoire la rece |

| Muzeul de iluminat relicve culturale | Acrilic | Caracteristici de îngălbenire zero + strat anti-reflexie |

| Sistem de iluminare a vehiculului | Policarbonat | Adaptabilitate la o gamă largă de temperaturi (-40 ℃ ~ 125 ℃) |

Întrebări frecvente

Care este principala diferență dintre difuzoarele acrilice și cele din policarbonat?

Acrilicul oferă o transmisie a luminii de 92% (față de 90% la PC), în timp ce policarbonatul are o rezistență la impact de 15 ori mai mare

Care este mai bun pentru iluminatul exterior?

Policarbonat: 3000 ore de rezistență la UV cu ΔYI<2,5 vs acrilic care necesită acoperiri UV suplimentare

Care material este mai rentabil?

Acrilicul costă cu 35-40% mai puțin inițial, dar PC-ul economisește 22% în costurile ciclului de viață pentru zonele cu întreținere ridicată.

Concluzie

Asociația internațională a designerilor de iluminat (IALD) recomandă: În spațiile comerciale cu cerințe de iluminare >3000lux, acrilul este preferat; în scenariile industriale care necesită protecție IP65 sau rezistență la impact, avantajele complete ale policarbonatului sunt mai evidente. Odată cu avansarea tehnologiei de modificare a materialelor, în viitor pot apărea mai multe soluții compozite, cum ar fi "placa de coextrusionare acrilic-PC", iar decizia de selecție va intra într-o nouă etapă de optimizare a parametrilor multidimensionali. Date de contact Acrilic Sanyu pentru mai multe informații profesionale.