-

Zona de dezvoltare Xinqi, Leliu, Foshan, Guangdong

Obțineți margini acrilice asemănătoare sticlei cu lustruirea cu flacără

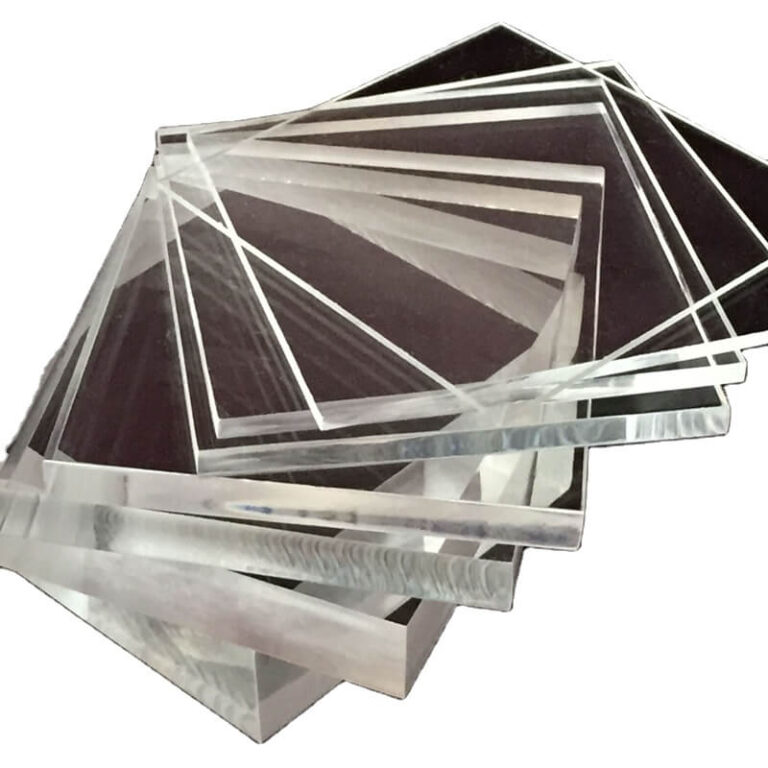

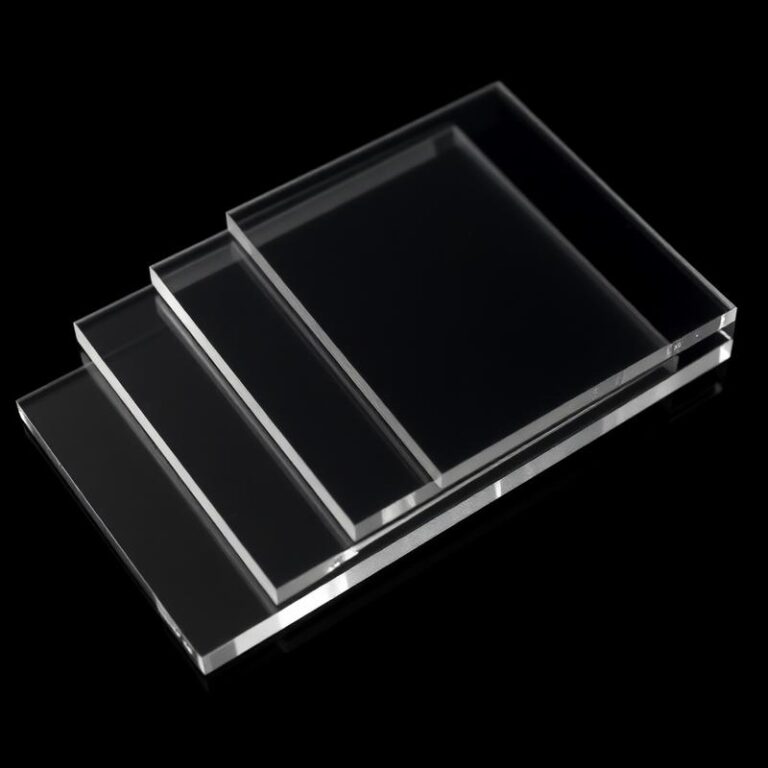

În domeniile afișajelor high-end, al pereților cortină și al instalațiilor de artă, finisajul muchiei unui placă acrilică determină adesea valoarea finală a produsului. Atunci când șlefuirea și lustruirea tradiționale sunt dificil de realizat muchii transparente ca sticla, tehnologia de lustruire cu flacără iese în evidență prin eficiența sa ridicată și rezultatele excelente – operatorul mătură marginea acrilicului cu un pistol de pulverizare cu flacără, iar marginea inițial mată și aspră devine instantaneu transparentă ca cristalul. În spatele acestui proces magic se află înțelegerea precisă a proprietăților materialelor și a controlului termic.

1. Esența tehnică a lustruirii cu flacără

Lustruirea cu flacără este în esență o tehnologie de remodelare prin micro-topire a suprafeței. Acrilicul (PMMA) este un material termoplastic. Când este încălzit la aproximativ 105°C, atinge punctul de înmuiere. În acest moment, stratul molecular de suprafață curge, dar structura generală rămâne solidă. Lustruirea cu flacără profită de această caracteristică. Topește defectele fine de suprafață la o temperatură ridicată scurtă, folosește tensiunea superficială pentru a re-nivela materialul și formează o margine optic transparentă după răcire.

Comparativ cu lustruirea mecanică, lustruirea cu flacără are avantaje semnificative pentru structuri geometrice complexe. Fie că este vorba de canelurile curbate ale caracterelor de cristal publicitare sau de structura găurilor interioare ale sculpturilor cu forme speciale, flacăra poate ajunge în colțurile moarte care sunt dificil de manevrat cu instrumentele tradiționale. Datele experimentale arată că unui operator profesionist îi ia doar 15-20 de secunde pentru a finaliza lustruirea muchiei a 1 metru de acrilic, ceea ce este de peste 5 ori mai eficient decât lustruirea mecanică. Cu toate acestea, această tehnologie are cerințe de bază pentru grosimea materialului. Numai plăcile de peste 3 mm pot rezista la șocuri termice fără deformare. Plăcile subțiri necesită abilități mai avansate.

2. Selectarea echipamentelor și optimizarea flăcării

Calitatea flăcării este factorul cheie în succesul lustruirii:

- Mașină de lustruit cu flacără cu hidrogen-oxigen: Produce gaz amestecat hidrogen-oxigen prin electroliza apei, cu o temperatură de ardere de aproximativ 2800°F. Flacăra este pură și fără particule de carbon, evitând contaminarea suprafeței acrilice. Este prima alegere pentru prelucrarea high-end

- Pistol de pulverizare cu propan: Are un cost scăzut, dar trebuie ajustat cu precizie la o flacără conică albastră (lungime 5-10cm). Vârful galben al flăcării va provoca depunerea de funingine

- Micro-torță cu butan: Este potrivită pentru reparații pe suprafețe mici și este ușor de controlat

Mecanismul automat de pulverizare cu flacără dezvoltat în tehnologia brevetată (CN202311144808.2) realizează reglarea în timp real a intensității flăcării printr-un sistem de alimentare cu gaz cu două căi pentru a asigura încălzirea uniformă a plăcilor de diferite grosimi. Configurația de siguranță este la fel de importantă. Zona de lucru trebuie să fie echipată cu un sistem de ventilație antideflagrant, iar operatorul trebuie să poarte mănuși rezistente la căldură din fibră de carbon (nivel de protecție ≥800℃) și o mască rezistentă la UV.

3. Proces de operare standardizat

Pretratarea substratului Marginea acrilică după tăiere trebuie șlefuită inițial cu șmirghel de granulație 400 pentru a elimina urmele de ferăstrău, apoi lustruită fin cu șmirghel cu apă de granulație 800 sau mai mare până când nu există o granulație evidentă. După fiecare proces, trebuie curățată cu alcool anhidru și cârpă fără scame. Orice pete de ulei sau praf vor forma defecte permanente la temperaturi ridicate.

Tehnologie de control termic dinamic

- Păstrați o distanță de 5-10cm între pistolul de pulverizare și placă și deplasați-vă cu o viteză uniformă de 10cm/s

- Fiecare margine este tratată pentru cel mult 1 secundă

- Placa groasă adoptă strategia „ardere multiplă rapidă” (răcire după 30 de secunde de fiecare dată)

Observarea stării de topire este punctul tehnic central: Dacă reflexia oglinzii apare pe suprafață, îndepărtați imediat flacăra. Dacă se generează bule mici sau urme albe cețoase, înseamnă că este supraîncălzit. Pentru plăcile subțiri cu o grosime mai mică de 3 mm, o placă de cupru poate fi atașată pe spate pentru a ajuta la disiparea căldurii.

4. Soluții de lustruire pentru structuri speciale

Lustruirea găurilor interne (cum ar fi structurile de găuri cu un diametru de 16 mm și o grosime a peretelui de 2,5 mm) necesită metode creative:

- Convertiți micro-pistolul de pulverizare într-o duză curbată în formă de L

- Reglați intensitatea flăcării la 1/3 din valoarea normală

- Utilizați funcționarea intermitentă de „ardere punctuală de 0,5 secunde + rotirea piesei de prelucrat”

- Pre-încorporați tija miezului metalic în gaură pentru a absorbi excesul de căldură

Margine curbată prelucrarea necesită combinarea cu echipamente automate. Dispozitivul de lustruire cu flacără cu deplasare descris în brevetul CN117584436B controlează traiectoria pistolului de pulverizare printr-un sistem servo programabil și rotește sincron piesa de prelucrat pentru a menține unghiul optim de lustruire. Pentru plăcile foarte mari (>2m), se recomandă utilizarea unei bancuri de lucru de poziționare cu un strat intermediar răcit cu apă pentru a preveni acumularea locală de temperatură.

5. Analiza și controlul defectelor de calitate

Problemele comune în lustruirea cu flacără sunt în esență produsul unei scăpări termice:

- Răsucirea marginilor: mai ales din cauza concentrării căldurii pe marginea în unghi drept a plăcii groase, șanfrenarea prealabilă la 45° poate dispersa stresul

- Pete albe atomizate: flacăra rămâne prea mult timp, provocând degradarea moleculară și trebuie lustruită ușor cu șmirghel de granulație 800 înainte de a relustrui

- Gropi de bule: conținutul de umiditate al materialului depășește standardul (ar trebui să fie <0,2%), și trebuie uscat la 80℃ timp de 4 ore înainte de prelucrare

Factorii de mediu sunt adesea ignorați: Când umiditatea>70%, vaporii de apă se condensează pe suprafața rece a plăcii, rezultând fisuri în formă de stea pe suprafața lustruită; Viteza vântului>1m/s provoacă răcire și deformare neuniformă. Se recomandă operarea într-un atelier cu temperatură și umiditate constantă (temperatura 23±2℃, umiditatea 50±5%).

6. Evoluția tehnologică și direcția inovării

Tehnologiile de ultimă oră actuale se concentrează pe control inteligent:

- Modulul de măsurare a temperaturii în infraroșu monitorizează temperatura suprafeței plăcii în timp real

- Sistemul vizual identifică automat caracteristicile geometrice ale marginilor

- Ajustare adaptivă a parametrilor (cum ar fi sistemul de legătură servo din brevetul Longnan Xintao Acrylic Technology)

Mașinile de lustruit cu hidrogen-oxigen se modernizează către producție ecologică. Noua generație de echipamente integrează un sistem de circulație a apelor uzate, iar eficiența electrolizei este crescută la 3,2 kWh/m³, ceea ce este cu 40% mai eficient din punct de vedere energetic decât echipamentele tradiționale. Procesul compozit (cum ar fi flacără + asistență lichidă de lustruire chimică) poate prelucra plăci ultra-subțiri de 0,8 mm, extinzând limitele tehnice.

Comparație de date a unui producător de rafturi de afișare high-end: Lustruirea tradițională cu roată de pânză durează 7 minute per bucată, cu o rată de trecere de 85%; după transformarea integrată a sistemului de lustruire cu flacără, prelucrarea unei singure bucăți este redusă la 1,2 minute, iar rata de trecere sare la 98%.

Concluzie: Filozofia temperaturii a Seiko Art

Lustruirea cu flacără transformă energia termică aparent distructivă într-un mijloc de a crea perfecțiune. Esența acestei abilități constă în echilibrul precis al căldurii și al timpului. De la agilitatea pistoalelor de pulverizare manuale până la precizia echipamentelor automate, evoluția tehnologiei s-a învârtit întotdeauna în jurul unui obiectiv central: să surprindă momentul magic al înghețării luciului în momentul în care moleculele acrilice încep să curgă. Când prima rază de lumină pătrunde fără obstacole prin marginea lustruită, sublimarea de la produsele industriale la opere de artă optice este finalizată.

Extinderea resurselor autoritare:

- Asociația Internațională a Producătorilor de Acrilic – Standarde tehnice materiale

- Raport de testare a materialelor SGS – Date despre intemperiile suprafeței lustruite

- Echipament german de lustruire cu flacără Roth – Soluții de calitate industrială

- Societatea Americană a Inginerilor de Mase Plastice – Carte albă despre tehnologia de prelucrare a termoplasticelor

ÎNTREBĂRI FRECVENTEs

Î1: Ce tip de flacără este cel mai bun pentru lustruirea acrilicului?

R: Amestecul de hidrogen-oxigen creează flăcări fără funingine, în timp ce propanul necesită o ajustare precisă a conului albastru pentru a evita depunerile de carbon.

Î2: Pot fi lustruite cu flacără foile subțiri de acrilic (<3mm)?

R: Da, folosind suport de răcire din cupru și intervale de încălzire rapidă de 0,5 secunde pentru a preveni deformarea.

Î3: De ce apar dungi albe în timpul lustruirii?

R: Cauzate de supraîncălzire. Răciți foaia, șlefuiți ușor cu hârtie de granulație 800 și relustruiți la o temperatură mai scăzută.

Î4: Cum se lustruiesc eficient marginile acrilice curbate?

R: Utilizați sisteme servo programabile cu suporturi rotative pentru piese de prelucrat pentru a menține unghiul optim al flăcării.

Î5: Ce nivel de umiditate este necesar?

R: Mențineți 50±5% RH. Peste 70% provoacă micro-fisuri din cauza condensării umidității.