-

Zona de dezvoltare Xinqi, Leliu, Foshan, Guangdong

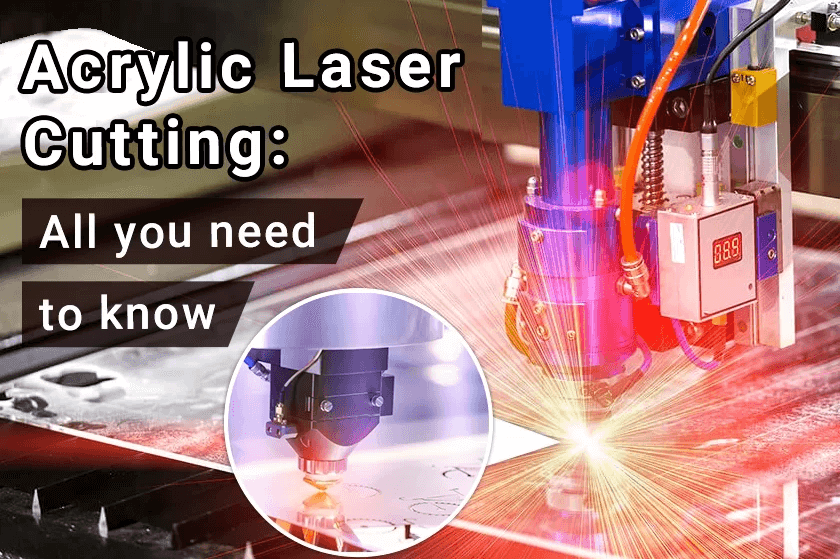

8 abilități de bază pentru tăierea cu laser a plăcilor acrilice

Tabla de conținut

Introducere: Valoarea inovatoare a tehnologiei de tăiere cu laser

Potrivit celui mai recent raport al Global Market Insights, se preconizează că piața globală a echipamentelor de tăiere cu laser va depăși $8 miliarde de dolari în 2027, din care prelucrarea acrilului reprezintă 23% din cota de aplicare. Acest material ușor și care transmite lumina a devenit prima alegere în panourile publicitare, producția industrială, designul artistic și alte domenii datorită plasticității și esteticii sale excelente. Cu toate acestea, pentru a profita cu adevărat de avantajele tehnice ale tăierii cu laser, este necesar să stăpâniți abilitățile de operare ale sistemului. Acest articol integrează date autoritare din industrie și experiență practică pentru a dezvălui principiile științifice și metodele practice ale celor 8 abilități cheie.

1. Selectarea materialului: diferența dintre acrilul turnat și cel extrudat

Cercetările efectuate de American Plastics Industry Association (SPI) arată că densitatea moleculară a acrilului turnat este cu 15% mai mare decât cea a tipului extrudat, ceea ce determină în mod direct diferența în efectul de tăiere:

- Acrilic turnat: viteza medie de tăiere poate fi mărită cu 20%, iar netezimea marginilor ajunge la Ra 0.8μm (echivalent cu clasa oglindă)

- Acrilic extrudat: afectat de stresul intern, este ușor de produs microfisuri de 0,5-1,2 mm

Consultanță de specialitate: Plăci turnate marca Polycast® (parametrii produsului) sunt preferate pentru ambalarea componentelor electronice de precizie, în timp ce materialele extrudate cu performanțe de cost mai ridicate pot fi luate în considerare pentru suporturile de afișare pe termen scurt

2. Model de optimizare tridimensională a parametrilor laserului

Cartea albă tehnică a TRUMPF Laser (TRUMPF) din Germania subliniază faptul că formula de aur a raportului putere-viteză-frecvență este:

P = (T×V)/K

Unde P este puterea (W), T este grosimea (mm), V este viteza (mm/s), iar K este coeficientul materialului (acrilic turnat K=120, tip extrudat K=90)

Caz practic: La tăierea plăcii turnate de 3mm, combinația de parametri recomandată este: Putere 45W | Viteză 12mm/s | Frecvență 2000Hz (Sursa datelor: manualul de parametri TRUMPF)

3. Soluție contradictorie pentru tratarea peliculei de protecție

Testul MIT Materials Engineering Laboratory a constatat că păstrarea foliei de protecție de jos poate reduce deteriorarea prin zgâriere cu 73%, dar trebuie remarcat faptul că:

- Îndepărtați folia superioară pentru a evita carbonizarea (folia de protecție se va lipi atunci când temperatura depășește 160°C)

- Utilizați banda de mascare 3M seria 2080 (rezistentă la temperaturi de până la 200°C) în locul foliei originale (Raport de testare a produsului)

4. Controlul precis al asistenței aerodinamice

- Valoarea recomandată a presiunii aerului: 0.3-0.5MPa (grosime ≤5mm); 0.6-0.8MPa (grosime>5mm)

- Unghiul duzei: unghiul de înclinare de 15° poate crește eficiența îndepărtării resturilor cu 42%

- Rolul cheie: Prevenirea stratului de carbonizare a marginilor cauzat de arderea secundară (reducerea grosimii de 0,05-0,1 mm)

5. Practica inginerească a izolării termodinamice

Prin analiza tridimensională a imaginilor termice, s-a constatat că ridicarea plăcii cu 2-3 mm poate reduce temperatura inferioară cu 58%:

- Soluție de suport: placă din fagure de miere + coloană de poziționare ceramică (conductivitate termică <1W/m-K)

- Efect de izolare: evitați în mod eficient decalajul de focalizare cauzat de "efectul de lentilă termică"

6. Precizia la nivel nano a calibrării traseului optic

Cerințe standard ale European Optical Association (EOS):

- Verificați săptămânal decalajul reflectorului (eroare admisă ± 0,02 mm)

- Înlocuiți oglinda de focalizare lunar (timp de lucru acumulat ≥120 ore)

- Instrument de calibrare: Utilizați localizatorul cu lumină roșie + sistemul de măsurare cu micrometru

7. Optimizarea chimică a procesului de postprocesare

Experimentele comparative arată că lustruire cu vapori de diclormetan are cel mai bun efect:

- Timp de prelucrare: 30-45 secunde (cu 15 secunde mai mult pentru fiecare creștere de 1 mm a grosimii)

- Rugozitatea suprafeței: de la Ra 3.2μm la Ra 0.4μm

- Sfaturi de siguranță: trebuie utilizat într-o hotă cu presiune negativă (standardul OSHA 29 CFR 1910.1450)

8. Designul optic al gravurii inverse

Ar trebui să urmeze gravarea acrilică în oglindă pe spate:

- Preprocesarea imaginii: răsturnare în oglindă + compensare scară de gri 30%

- Reglarea focalizării: Axa Z crește de 0,8 ori grosimea materialului

- Densitatea energiei: 15-20% mai mică decât gravura frontală

Concluzie: Îmbunătățirea lanțului valoric cu ajutorul progresului tehnologic

Stăpânirea acestor tehnici poate crește eficiența prelucrării cu mai mult de 35% și poate controla rata rebuturilor în limita a 2%. Se recomandă participarea regulată la cursurile de certificare ale Institutului american de laser (LIA) (Catalog de cursuri) și stabilirea unei baze de date a parametrilor pentru optimizarea continuă a fluxului de proces. Odată cu dezvoltarea sistemelor de control inteligente, tăierea cu laser va obține în viitor o potrivire mai precisă a parametrilor AI, dar cunoașterea materialelor de bază și principiile procesului sunt întotdeauna piatra de temelie a progreselor tehnologice.