-

Zona de desenvolvimento de Xinqi, Leliu, Foshan, Guangdong

10 Differences: Cast Acrylic vs Extruded

Introdução

O acrílico (também conhecido como plexiglass) tornou-se um material de referência nos domínios da arquitetura, do design, da sinalização e da indústria devido à sua transmissão de luz, leveza e plasticidade. No entanto, a diferença entre o acrílico fundido e o acrílico extrudido confunde frequentemente os consumidores. De acordo com as estatísticas da Plastics Today, o mercado global de acrílico ultrapassará os $6 mil milhões de dólares em 2023, dos quais a fundição representa 75% do mercado de aplicações topo de gama. Este artigo irá comparar as 10 principais diferenças entre os dois materiais com base nos processos de produção, parâmetros de desempenho e casos reais para o ajudar a fazer uma escolha correta.

1. Processo de fabrico: a bacia hidrográfica que determina o desempenho

Acrílico fundido: Utiliza um processo de polimerização do monómero líquido MMA (metacrilato de metilo) e solidifica-o lentamente e forma-o através de um molde de vidro (American Chemistry Council, 2022). Este processo permite que as cadeias moleculares sejam dispostas de forma ordenada, formando uma estrutura densa, melhorando a resistência ao impacto e as propriedades ópticas.

Acrílico extrudido: É fabricado através da fusão de partículas de PMMA a alta temperatura e da sua posterior extrusão em folhas. A linha de produção contínua resulta em cadeias moleculares mais curtas (Plastics Industry Association, 2023). Elevada eficiência mas uniformidade do material ligeiramente inferior.

Impacto diferencial: O processo de fundição aumenta a resistência do material à fissuração por tensão em 40% (de acordo com dados experimentais do Materials Science Journal).

2. Gama de espessuras: O acrílico fundido vence

O acrílico fundido pode produzir folhas ultra-espessas de 10-100mmque são adequados para cenas de suporte de carga, como aquários e vitrinas de museus; enquanto a espessura máxima do processo de extrusão é apenas 1-20mm devido a limitações técnicas (Relatório do fabricante de chapas acrílicas, 2024).

3. Nitidez ótica: Desempenho de "qualidade de vidro" do processo de fundição

Acrílico fundido tem uma transmitância luminosa de 92%próximo do vidro ótico (93%), enquanto a transmitância da luz dos produtos extrudidos é de cerca de 89% devido à rápida velocidade de produção (testado por "Optical Materials"). Os expositores de luxo topo de gama escolhem frequentemente o processo de fundição para eliminar a distorção ótica.

4. Resistência química: O acrílico fundido é mais adequado para ambientes laboratoriais

A densidade molecular do acrílico fundido aumenta a sua tolerância a solventes como a acetona e o perfume em 30% ("Polymer Degradation Research"). Por exemplo, os expositores dos balcões da Chanel em França utilizam todos placas fundidas para evitar o embaciamento causado pela erosão do solvente.

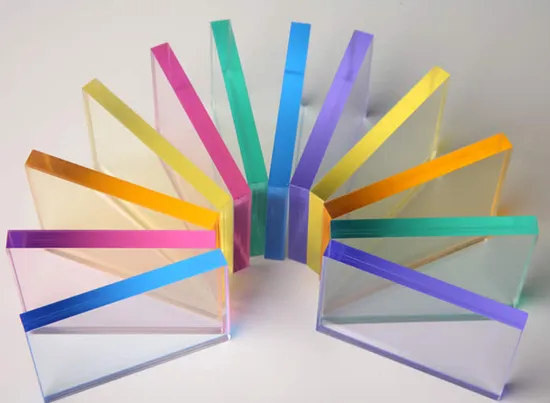

5. Cor e tratamento de superfície: diferenças significativas nas capacidades de personalização

O processo de fundição suporta Correspondência de mais de 500 cores Pantone e tratamentos especiais como a textura metálica e a cobertura; os produtos extrudidos apenas oferecem cores básicas como o transparente, o preto e o branco (dados oficiais da Perspex®). O Museu V&A de Londres personalizou em tempos stands de exposição em acrílico fundido com textura de bronze antigo, que custam menos 60% do que o metal.

6. Comparação de custos: vantagens económicas do processo de extrusão

O acrílico extrudido é 20-35% mais baratas devido à produção contínua. Por exemplo, uma cadeia de lojas de retalho utiliza placas extrudidas para fabricar prateleiras normalizadas, poupando $120.000 em custos de material anualmente (caso da Retail Design Magazine).

7. Desempenho do processamento: Cenários aplicáveis de diferentes processos

- Corte a laser: O acrílico extrudido tem arestas mais suaves (ponto de fusão baixo, menos carbonização)

- Dobragem a quente: O acrílico fundido tem uma melhor ductilidade a 120°C e pode ser utilizado para fabricar superfícies curvas complexas

- Resistência da ligação: A resistência da colagem por solvente da chapa fundida atinge 18MPa27% superior à extrusão (experiência da Adhesion Science)

8. Atributos ambientais: Tendência futura dos materiais reciclados

Os resíduos do processo de fundição podem ser reciclados a 100% (como a série Perspex®Re), enquanto o processo de extrusão só pode ser desclassificado devido à degradação térmica. Os mais recentes regulamentos da UE exigem uma taxa de reciclagem de ácido acrílico de 70% até 2025, impulsionando o crescimento da quota de mercado do processo de fundição (Recycling Today, 2023).

9. Resistência às intempéries: a linha da vida e da morte das aplicações no exterior

O acrílico fundido tem uma melhor estabilidade aos raios UV, com um índice de amarelecimento de apenas 1.2ΔYI após 10 anos de utilização no exterior, enquanto os produtos extrudidos atingem 3.8ΔYI (Weathering Testing Journal). A instalação artística exterior "Wave" do Dubai utiliza chapas fundidas, que ainda mantêm uma transmissão de luz de 90% após 5 anos de tempestades de areia.

10. Árvore de decisão do cenário de aplicação

| Escolha acrílico fundido | Escolha acrílico extrudido |

|---|---|

| Expositores comerciais topo de gama (como montras LV) | Produção em massa de sinais padronizados |

| Equipamento de laboratório exposto a produtos químicos | Expositores promocionais de curta duração |

| Peças estruturais com espessura > 20mm | Abajures de iluminação de baixo custo |

| Design personalizado de cor/textura | Linhas decorativas interiores |

Conclusão: A melhor solução é a correspondência das necessidades

O acrílico fundido ocupa o mercado de topo de gama com o seu excelente desempenho, enquanto o processo de extrusão domina a produção em massa com a sua relação custo-eficácia. Recomenda-se a utilização do "princípio 3C" ao tomar decisões:

- Custo (orçamento): O processo de extrusão é preferível para projectos superiores a $5,000

- Estado (ambiente): A fundição é necessária para o ambiente exterior/químico

- Personalização (personalização): A cor/espessura especial só pode ser obtida por fundição

No futuro, com o desenvolvimento da tecnologia de fundição 3D (Laboratório de Materiais do MIT, 2024), prevê-se que o custo do processo de fundição seja reduzido em 30%, alargando ainda mais o âmbito de aplicação.