-

Strefa rozwoju Xinqi, Leliu, Foshan, Guangdong

5 procesów od cząstek plastiku do doskonałych płyt akrylowych

Spis treści

Wprowadzenie

Jako preferowany materiał do budowy ścian osłonowych, znaków reklamowych i sprzętu medycznego, wielkość globalnego rynku płyty akrylowe ma przekroczyć $8 mld USD w 2027 roku. Rdzeniem wspierającym ten wzrost jest pięć kluczowych ogniw precyzyjnej kontroli w procesie produkcji akrylowych płyt wytłaczanych. W tym artykule dogłębnie przeanalizujemy kod narodzin wysokiej jakości płyt.

1. Czystość surowca: kod genetyczny, który określa wydajność płyty

- Standard badań przesiewowych polimerów: Najwyższej klasy płyty akrylowe wykorzystują cząsteczki PMMA (polimetakrylan metylu) o czystości ≥99,5%, a ich przepuszczalność światła może osiągnąć ponad 92% (dane American Chemistry Council). Na przykład surowce PLEXIGLAS® firmy Evonik posiadają certyfikat ISO 9001 w celu zapewnienia jednolitego rozkładu masy cząsteczkowej.

- Innowacyjny proces suszenia: Nowoczesne linie produkcyjne wykorzystują dwuślimakowe suszarki próżniowe do kontrolowania zawartości wilgoci w cząstkach poniżej 0,02%. Niemiecka technologia próżniowa Leybold pokazuje, że wydajność suszenia próżniowego jest o 40% wyższa niż tradycyjnego suszenia gorącym powietrzem, eliminując wady pęcherzyków.

2. Wytłaczanie stopu: precyzyjna gra pomiędzy temperaturą i ciśnieniem

- Gradientowy system kontroli temperatury: Ślimak jest podgrzewany w 5 strefach, stopniowo zwiększając temperaturę od 180 ℃ do 240 ℃, z dokładnością ± 1 ℃ (badanie przeprowadzone przez Society of Plastics Engineers). Wytłaczarka Japan Steel Works JSW wykorzystuje inteligentną kontrolę temperatury PID, a odchylenie wskaźnika przepływu stopu wynosi <3%.

- Konstrukcja kanału przepływu głowicy matrycowej: Szwajcarska głowica Coperion wykorzystuje konstrukcję kanału przepływowego typu wieszakowego, w połączeniu z precyzyjnym urządzeniem do regulacji wargi matrycy 0,02 mm, aby zapewnić tolerancję grubości arkusza w zakresie ± 0,1 mm.

3. Chłodzenie i kształtowanie: przełom technologiczny w kontroli krystaliczności

- Trójwalcowy system kalandrowania: Grupa rolek chłodzących opracowana przez SMS Group z Niemiec stabilizuje krystaliczność arkusza w zakresie 60%-65% poprzez chłodzenie temperatury od 20 ℃ do 50 ℃. Dane te zostały zweryfikowane przez czasopismo "Polymer Engineering and Science" i mogą poprawić udarność o 30%.

- Technologia pomiaru grubości online: Miernik grubości beta firmy Zhenshang w Wielkiej Brytanii monitoruje grubość arkusza w czasie rzeczywistym i automatycznie dostosowuje odległość rolki za pomocą algorytmu AI, aby zmniejszyć ilość odpadów z 3% do poniżej 0,5%.

4. Obróbka powierzchni: Podwójne ulepszenie funkcjonalności i estetyki

- Technologia współwytłaczania folii ochronnej: Linia produkcyjna do powlekania utwardzanego promieniami UV opracowana przez Trinseo w Stanach Zjednoczonych może tworzyć warstwę ochronną o grubości 5 μm na powierzchni arkusza, a odporność na warunki atmosferyczne wzrasta do ponad 10 lat.

- Cyfrowy system druku bezpośredniego: Wykorzystując drukarkę atramentową EFI Nozomi o rozdzielczości 1200 dpi, w połączeniu z nanopowłoką zapobiegającą zarysowaniom, żywotność arkusz reklamowy wydłuża się 3-krotnie.

5. Inteligentna kontrola jakości: Rewolucja "zero defektów" oparta na sztucznej inteligencji

- Metoda analizy widmowej: Wyposażony w spektrometr Ocean Optics QE65000, wykrywanie transmitancji, zamglenia i różnicy kolorów może być zakończone w ciągu 0,1 sekundy z dokładnością 0,01% (norma ISO 13468).

- Wykrywanie za pomocą wizji maszynowej: System In-Sight 9000 firmy Cognex może identyfikować defekty powierzchni o wielkości 0,02 mm² dzięki głębokiemu uczeniu, z prędkością wykrywania 200 m/min.

FAQ dotyczące produkcji akrylowych arkuszy do wytłaczania

Dlaczego do produkcji wysokiej jakości płyt akrylowych należy stosować cząstki PMMA?

Cząsteczki PMMA mają czystość ≥99,5%, przepuszczalność ponad 92% (dane z American Chemistry Council) i dużą odporność na warunki atmosferyczne, odpowiednią do precyzyjnego przetwarzania.

Jak uniknąć wad pęcherzyków podczas produkcji?

Użyj technologii suszenia próżniowego (takiej jak niemiecki sprzęt Leybold), aby zmniejszyć zawartość wilgoci w cząstkach poniżej 0,02% i całkowicie wyeliminować pęcherzyki spowodowane wilgocią.

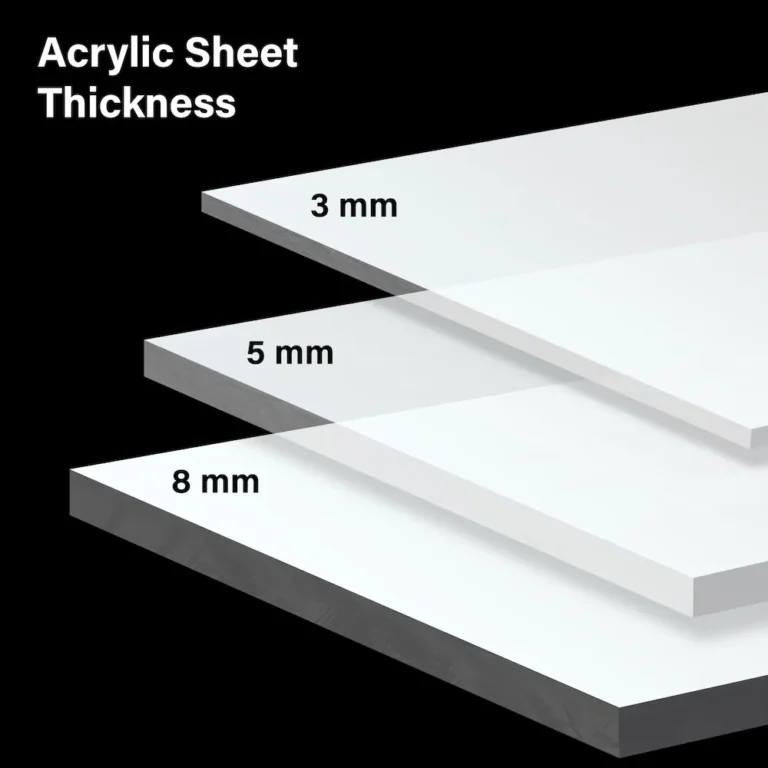

Jak kontrolować tolerancję grubości płyt akrylowych?

Szwajcarska głowica Coperion jest wyposażona w precyzyjne urządzenie do regulacji wargi matrycy 0,02 mm, w połączeniu z miernikiem grubości online (nadal dostępnym w Wielkiej Brytanii), z tolerancją grubości w zakresie ±0,1 mm.

W jaki sposób obróbka powierzchni wydłuża żywotność arkusza?

Powłoki utwardzane promieniami UV (takie jak amerykańska technologia Trinseo) tworzą warstwę ochronną o grubości 5 μm, która przechodzi test ASTM G154 i ma odporność na warunki atmosferyczne przez ponad 10 lat.

Jakie są zalety inteligentnego systemu kontroli jakości?

System wizualny AI (Cognex z Izraela) może zidentyfikować wady 0,02 mm², z prędkością wykrywania 200 m / min, a wskaźnik odpadów został zmniejszony z 3% do 0,5%.

Czy płyta akrylowa jest przyjazna dla środowiska?

Dane Europejskiego Stowarzyszenia Recyklingu Tworzyw Sztucznych pokazują, że nowa technologia recyklingu PMMA może osiągnąć ponad 90% recyklingu materiału.

Wnioski

Od kontroli struktury molekularnej surowca po system kontroli jakości AI, nowoczesna produkcja akrylowych płyt wytłaczanych rozwinęła się w głęboką integrację materiałoznawstwa, inżynierii mechanicznej i technologii informatycznych. Wraz z przełomem w przyjaznej dla środowiska technologii recyklingu PMMA, przyszła produkcja płyt osiągnie wyższy poziom zrównoważonego rozwoju. Tylko poprzez opanowanie tych podstawowych procesów możemy uzyskać przewagę w tej wysokiej klasy konkurencji produkcyjnej. Kontakt Sanyu Acrylic aby uzyskać więcej profesjonalnych informacji, jeśli jesteś zainteresowany produkcją.