-

Strefa rozwoju Xinqi, Leliu, Foshan, Guangdong

8 podstawowych umiejętności cięcia laserowego arkuszy akrylowych

Spis treści

Wprowadzenie: Innowacyjna wartość technologii cięcia laserowego

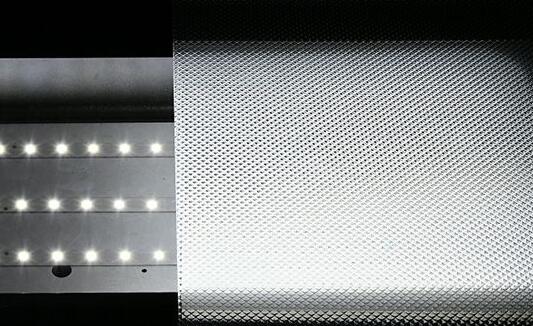

Według najnowszego raportu Global Market Insights, globalny rynek urządzeń do cięcia laserowego ma przekroczyć $8 miliardów USD w 2027 roku, z czego obróbka akrylu stanowi 23% udziału w aplikacji. Ten lekki i przepuszczający światło materiał stał się pierwszym wyborem w znakach reklamowych, produkcji przemysłowej, projektowaniu artystycznym i innych dziedzinach ze względu na jego doskonałą plastyczność i estetykę. Aby jednak w pełni wykorzystać zalety techniczne cięcia laserowego, konieczne jest opanowanie umiejętności obsługi systemu. Niniejszy artykuł łączy wiarygodne dane branżowe i praktyczne doświadczenie, aby ujawnić naukowe zasady i praktyczne metody 8 kluczowych umiejętności.

1. Wybór materiału: przełom między akrylem wylewanym a wytłaczanym

Badania przeprowadzone przez Amerykańskie Stowarzyszenie Przemysłu Tworzyw Sztucznych (SPI) pokazują, że gęstość molekularna akrylu wylewanego jest o 15% wyższa niż akrylu wytłaczanego, co bezpośrednio determinuje różnicę w efekcie cięcia:

- Odlew akrylowyŚrednia prędkość skrawania może zostać zwiększona o 20%, a gładkość krawędzi osiąga Ra 0,8 μm (odpowiednik klasy lustrzanej).

- Wytłaczany akrylPod wpływem naprężeń wewnętrznych łatwo powstają mikropęknięcia o wielkości 0,5-1,2 mm.

Porady ekspertów: Płyty wylewane marki Polycast® (parametry produktu) są preferowane do precyzyjnego pakowania komponentów elektronicznych, podczas gdy wytłaczane materiały o wyższej wydajności kosztowej mogą być brane pod uwagę w przypadku krótkoterminowych rekwizytów ekspozycyjnych

2. Trójwymiarowy model optymalizacji parametrów lasera

W białej księdze technicznej firmy TRUMPF Laser (TRUMPF) w Niemczech wskazano, że formuła złotego podziału mocy-prędkości-częstotliwości to:

P = (T×V)/K

Gdzie P to moc (W), T to grubość (mm), V to prędkość (mm/s), a K to współczynnik materiałowy (odlew akrylowy K=120, typ wytłaczany K=90).

Przypadek praktyczny: W przypadku cięcia płyty odlewanej o grubości 3 mm zalecana kombinacja parametrów to: Moc 45 W | Prędkość 12 mm/s | Częstotliwość 2000 Hz (źródło danych: Podręcznik parametrów TRUMPF).

3. Sprzeczne rozwiązanie dla obróbki folii ochronnej

Test przeprowadzony przez Laboratorium Inżynierii Materiałowej MIT wykazał, że zachowanie dolnej folii ochronnej może zmniejszyć uszkodzenia spowodowane zarysowaniami przez 73%, ale należy zauważyć, że:

- Usuń górną folię, aby uniknąć zwęglenia (folia ochronna przyklei się, gdy temperatura przekroczy 160°C).

- Użyj taśmy maskującej 3M serii 2080 (odpornej na temperaturę do 200°C) zamiast oryginalnej folii (Raport z testów produktu)

4. Precyzyjna kontrola wspomagania aerodynamicznego

- Zalecana wartość ciśnienia powietrza: 0,3-0,5 MPa (grubość ≤5 mm); 0,6-0,8 MPa (grubość>5 mm)

- Kąt nachylenia dyszy: Kąt nachylenia 15° może zwiększyć wydajność usuwania zanieczyszczeń o 42%

- Kluczowa rola: Zapobieganie powstawaniu warstwy zwęglenia krawędzi spowodowanej wtórnym spalaniem (redukcja grubości o 0,05-0,1 mm)

5. Praktyka inżynieryjna izolacji termodynamicznej

Przez Trójwymiarowa analiza termowizyjnaStwierdzono, że podniesienie płyty o 2-3 mm może obniżyć temperaturę dna o 58%:

- Rozwiązanie wspierające: płyta o strukturze plastra miodu + ceramiczna kolumna pozycjonująca (przewodność cieplna <1 W/m-K)

- Efekt izolacji: skuteczne unikanie przesunięcia ostrości spowodowanego "efektem soczewki termicznej".

6. Nanopoziomowa precyzja kalibracji ścieżki optycznej

Standardowe wymagania Europejskiego Stowarzyszenia Optycznego (EOS):

- Sprawdzaj przesunięcie reflektora co tydzień (dopuszczalny błąd ±0,02 mm).

- Lusterko ustawiające ostrość należy wymieniać co miesiąc (łączny czas pracy ≥120 godzin).

- Narzędzie do kalibracji: Użyj lokalizatora światła czerwonego + mikrometrycznego systemu pomiarowego

7. Chemiczna optymalizacja procesu przetwarzania końcowego

Eksperymenty porównawcze pokazują, że polerowanie parami dichlorometanu ma najlepszy efekt:

- Czas przetwarzania: 30-45 sekund (15 sekund dłużej na każdy 1 mm wzrostu grubości)

- Chropowatość powierzchni: od Ra 3,2 μm do Ra 0,4 μm

- Wskazówki dotyczące bezpieczeństwa: musi pracować w wyciągu podciśnieniowym (norma OSHA 29 CFR 1910.1450).

8. Konstrukcja optyczna grawerowania odwrotnego

Grawerowanie z tyłu powinno być wykonane na lustrzanym akrylu:

- Wstępne przetwarzanie obrazu: lustrzane odbicie + kompensacja skali szarości 30%

- Regulacja ostrości: Podniesienie osi Z 0,8 razy grubość materiału

- Gęstość energii: 15-20% niższa niż w przypadku grawerowania przedniego

Wnioski: Ulepszony łańcuch wartości dzięki postępowi technologicznemu

Opanowanie tych technik może zwiększyć wydajność przetwarzania o ponad 35% i kontrolować wskaźnik złomu w granicach 2%. Zaleca się regularne uczestnictwo w szkoleniach certyfikacyjnych American Laser Institute (LIA) (Katalog kursów) i utworzenie bazy danych parametrów w celu ciągłej optymalizacji przebiegu procesu. Wraz z rozwojem inteligentnych systemów sterowania, cięcie laserowe osiągnie w przyszłości dokładniejsze dopasowanie parametrów AI, ale podstawowe poznanie materiału i zasady procesu są zawsze kamieniem węgielnym przełomów technologicznych.