-

Xinqi ontwikkelingszone, Leliu, Foshan, Guangdong

8 kernvaardigheden voor lasersnijden acrylplaten

Inhoudsopgave

Inleiding: De innovatieve waarde van lasersnijtechnologie

Volgens het laatste rapport van Global Market Insights zal de wereldwijde markt voor lasersnijapparatuur naar verwachting meer dan US$8 miljard bedragen in 2027, waarvan acrylverwerking goed is voor 23% van het toepassingsaandeel. Dit lichtgewicht en lichtdoorlatend materiaal is de eerste keuze geworden in reclameborden, industriële productie, kunstontwerp en andere gebieden vanwege de uitstekende plasticiteit en esthetiek. Om echt te kunnen profiteren van de technische voordelen van lasersnijden, is het echter noodzakelijk om de bedieningsvaardigheden van het systeem onder de knie te krijgen. Dit artikel integreert gezaghebbende gegevens uit de industrie en praktische ervaring om de wetenschappelijke principes en praktische methoden van 8 belangrijke vaardigheden te onthullen.

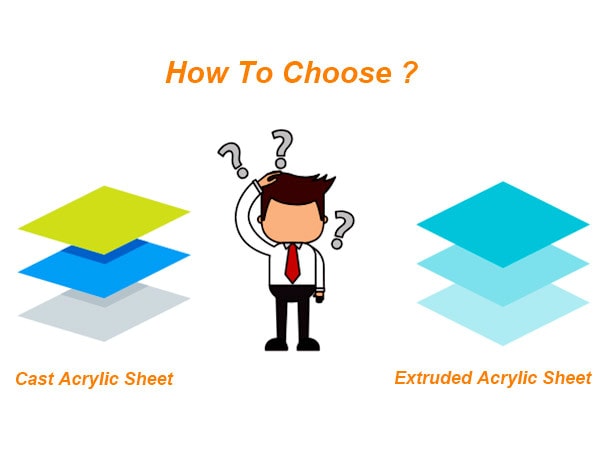

1. Materiaalkeuze: de waterscheiding tussen gegoten en geëxtrudeerd acryl

Uit onderzoek van de Amerikaanse Vereniging van de Kunststofindustrie (SPI) blijkt dat de moleculaire dichtheid van gegoten acryl 15% hoger is dan die van het geëxtrudeerde type, wat direct het verschil in snijeffect bepaalt:

- Gegoten acrylDe gemiddelde snijsnelheid kan worden verhoogd met 20% en de randgladheid bereikt Ra 0,8μm (gelijk aan spiegelkwaliteit).

- Geëxtrudeerd acrylwordt beïnvloed door inwendige spanning, kunnen er gemakkelijk microscheurtjes van 0,5-1,2 mm ontstaan.

Deskundig advies: gegoten platen van het merk Polycast® (productparameters) hebben de voorkeur voor precisieverpakking van elektronische onderdelen, terwijl geëxtrudeerde materialen met hogere kostenprestaties in aanmerking kunnen komen voor displayvoorwerpen op korte termijn.

2. Driedimensionaal optimalisatiemodel van laserparameters

Het technische witboek van TRUMPF Laser (TRUMPF) in Duitsland wijst erop dat de gouden-verhoudingsformule van vermogen-snelheid-frequentie is:

P = (T×V)/K

Waarbij P het vermogen (W) is, T de dikte (mm), V de snelheid (mm/s) en K de materiaalcoëfficiënt (gegoten acryl K=120, extrusietype K=90).

Praktijkgeval: Bij het snijden van 3mm gegoten plaat is de aanbevolen parametercombinatie: Vermogen 45W | Snelheid 12mm/s | Frequentie 2000Hz (Gegevensbron: TRUMPF parameterhandboek)

3. Tegenstrijdige oplossing voor beschermende foliebehandeling

Uit de test van het Materials Engineering Laboratory van het MIT bleek dat het behoud van de onderste beschermlaag de schade door krassen met 73% kan verminderen, maar er moet worden opgemerkt dat:

- Verwijder de bovenfolie om verkoling te voorkomen (de beschermfolie blijft plakken als de temperatuur hoger wordt dan 160°C)

- Gebruik afplaktape uit de 3M 2080-serie (temperatuurbestendig tot 200°C) in plaats van de originele folie (Rapport van producttest)

4. Nauwkeurige regeling van aerodynamische ondersteuning

- Aanbevolen luchtdrukwaarde: 0,3-0,5MPa (dikte ≤5mm); 0,6-0,8MPa (dikte>5mm)

- Sproeierhoek: 15° kantelhoek kan de efficiëntie van het verwijderen van vuil verhogen met 42%

- Belangrijkste rol: Voorkom randverkolingslaag veroorzaakt door secundaire verbranding (diktevermindering van 0,05-0,1 mm)

5. Technische praktijk van thermodynamische isolatie

Via driedimensionale warmtebeeldanalyseHet bleek dat het verhogen van de plaat met 2-3 mm de bodemtemperatuur met 58% kan verlagen:

- Ondersteunende oplossing: honingraatplaat + keramische positioneerkolom (thermische geleidbaarheid <1W/m-K)

- Isolatie-effect: effectief vermijden van focus offset veroorzaakt door "thermisch lenseffect".

6. Niveaunauwkeurigheid van optische padkalibratie

EOS-standaardvereisten (European Optical Association):

- Controleer wekelijks de offset van de reflector (toegestane fout ±0,02 mm)

- Vervang de focusspiegel maandelijks (totale werktijd ≥120 uur)

- Kalibratiehulpmiddel: Gebruik rood licht locator + micrometer meetsysteem

7. Chemische optimalisatie van het nabewerkingsproces

Vergelijkende experimenten tonen aan dat polijsten met dichloormethaandamp heeft het beste effect:

- Verwerkingstijd: 30-45 seconden (15 seconden langer voor elke 1 mm toename in dikte)

- Oppervlakteruwheid: van Ra 3,2 μm tot Ra 0,4 μm

- Veiligheidstips: moet worden gebruikt in een zuurkast met negatieve druk (OSHA-norm 29 CFR 1910.1450)

8. Optisch ontwerp van omgekeerd graveren

Daarna moet de achterkant worden gegraveerd:

- Beeldvoorbewerking: spiegelen + 30% grijswaardencompensatie

- Scherpstelling: Z-as 0,8 maal materiaaldikte verhogen

- Energiedichtheid: 15-20% lager dan graveren vooraan

Conclusie: Verbeterde waardeketen met technologische vooruitgang

Als je deze technieken beheerst, kun je de verwerkingsefficiëntie met meer dan 35% verhogen en het uitvalpercentage binnen 2% houden. Het wordt aanbevolen om regelmatig deel te nemen aan de certificatietraining van het American Laser Institute (LIA) (cursuscatalogus) en een parameterdatabase op te zetten om de processtroom continu te optimaliseren. Met de ontwikkeling van intelligente besturingssystemen zal lasersnijden in de toekomst meer accurate AI-parameterafstemming bereiken, maar materiaalkennis en procesprincipes zijn altijd de hoeksteen van technologische doorbraken.