-

신치 개발구, 르루, 포산, 광둥성, 신치

전문적인 아크릴 염색을 위한 7가지 핵심 기술

목차

소개

현대 디자인 및 산업 제조 분야에서 아크릴 플라스틱은 높은 빛 투과율, 내후성 및 가소성으로 인해 건축 장식, 수공예품 생산 및 산업 부품에 선호되는 소재가 되었습니다. 플라스틱 산업 협회의 데이터에 따르면, 전 세계 아크릴 플라스틱 사용률은 아크릴 소재 응용 시장 규모는 2022년 1조 6천 247억 달러에 달하며, 그 중 염색 기술에 대한 맞춤형 수요는 연간 성장률이 최대 131조 5천억 달러에 달합니다. 이 기사에서는 아크릴 염색의 7가지 핵심 기술 포인트를 체계적으로 분석하여 과학적 원리와 실무 경험을 결합하여 실무자에게 안전하고 전문적인 염색 솔루션을 제공합니다.

핵심 주장과 증거

1. 소재 전처리가 염색의 성공률을 결정합니다.

- 표면 청결도는 염료 흡착 효과에 직접적인 영향을 미칩니다. 이형제 잔여물을 닦고 제거할 때는 이소프로필 알코올(IPA)을 사용하는 것이 좋습니다(출처: 아크릴 제작 가이드).

- 미세 구조 수정: 400그릿 사포는 표면 접촉 면적을 증가시키고 염료 흡수율을 27%까지 높일 수 있습니다(실험 데이터는 Materials Today Proceedings 참조).

2. 금속 용기의 열역학적 이점

- 열전도율 계수 비교: 구리 냄비(401W/mK) > 알루미늄 냄비(237W/mK) > 스테인리스 스틸 냄비(16W/mK), 구리 용기가 선호됩니다.

- 용량 계산 공식: V ≥ (L+5cm) × (W+5cm) × (H+3cm, 재료의 자유로운 팽창을 보장하기 위해 (ASME 압력 용기 표준 참조)

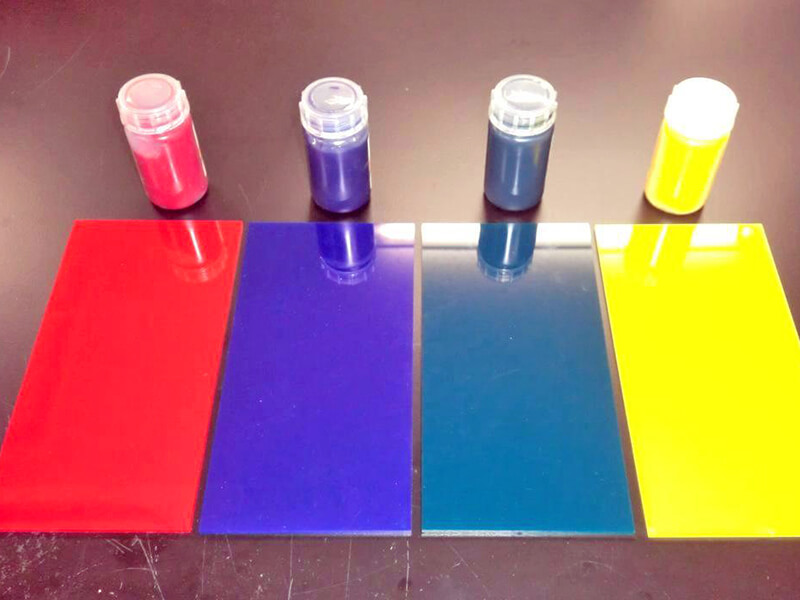

3. 염료 선택의 과학적 근거

- 분산 염료의 분자량은 0.2-0.5mm의 침투 깊이를 보장하기 위해 300-500Da 사이에서 제어되어야 합니다.

- 팬톤 컬러 매칭 시스템에서는 산성 염료(적용 온도 80-95℃) 또는 솔벤트 염료(적용 온도 60-75℃)를 사용할 것을 권장합니다.

4. 온도 제어의 동적 균형

- 세분화된 온도 제어 곡선: 초기 가열 속도 3℃/분, 85℃ 항온 단계로 ±2℃ 변동 유지

- 과열 경고: 105℃를 초과하면 아크릴 분자 사슬이 해중합되어 재료가 취성화될 수 있습니다.

5. 몰입 시간의 정량적 모델

- 두께-시간 공식: t(분)=1.5×d(mm)+15(d≤10mm일 때 적용 가능)

- 채도와 시간의 관계: 로지스틱 곡선의 법칙에 따라 45분에 한계 이익 변곡점이 나타납니다.

6. 후처리 과정의 품질 보증

- 그라데이션 냉각 방식: 85℃→60℃(속도 2℃/min)→상온 물 담금질로 내부 응력 제거

- 표면 경화 처리: 함침 시 0.5% 실란 커플 링제 용액을 사용하는 것이 좋으며, 이는 내마모성을 41%까지 향상시킵니다.

7. 안전 시스템의 입체적 구성

- PPE 3단계 보호: 클래스 A 보호구(풀 마스크 + 화학 보호복)는 고온 작업에 사용되며, 클래스 B(하프 마스크 + 앞치마)는 상온 작업에 적합합니다.

- 응급 처치 계획: 5% 중탄산나트륨 용액(산성 화상) 및 1% 붕산 용액(알칼리 화상)이 구비된 응급 세척 스테이션

염색 공정 흐름

- 전처리 단계: 초음파 세척(40kHz, 30분) → 플라즈마 처리(100W, 5분)

- 염색 구현:

- 염료 농도 구배 설정: 초기 농도 2g/L, 매시간 0.5g/L 추가

- 동적 교반 시스템: 300rpm으로 설정된 자기 교반기, 균일성을 보장하는 축 방향 유동장

- 품질 검사: - 색도계 감지 ΔE≤1.5 - 내후성 테스트: 500시간 후 QUV 가속 노화, 색 유지율 ≥ 95%

일반적인 문제 해결 방법

- 줄무늬 결함: pH 값을 4.5-5.5 범위로 조정합니다(아세트산 조정 방법).

- 색상 이동 현상: 0.3% 벤조트리아졸 자외선 흡수제 추가

- 가장자리 효과: 회전하는 고정 장치를 사용하여 등방성 힘 유지

산업 적용 사례

- 건설 분야: 두바이 버즈 알 아랍은 염색 아크릴 커튼월 시스템을 사용하여 매일 역동적인 색상 변화를 구현합니다.

- 의료 장비: FDA 인증 생체 적합성 염료가 수술용 내비게이션 기기에 사용되었습니다.

결론

아크릴 염색 기술은 경험적 공정에서 데이터 기반 정밀 제조로 변화하고 있습니다. 온도-시간-농도의 3차원 공정 매트릭스를 구축하고 표면 공학적 개질 기술을 결합하여 제품의 견뢰도를 ISO 105-B02 표준 레벨 5 이상에 도달할 수 있습니다. 나노 염료 기술(퀀텀닷 염료 등)의 발달로 향후 아크릴 소재의 광학적 특성을 프로그래밍하고 제어할 수 있을 것으로 예상됩니다. 실무자는 미국 화학 협회에서 발행하는 최신 산업 표준을 정기적으로 참조하고 염색 공정 시스템을 지속적으로 최적화할 것을 권장합니다. 연락처 산유 아크릴 에서 자세한 내용을 확인하세요.