-

신치 개발구, 르루, 포산, 광둥성, 신치

폴리카보네이트와 아크릴: 어떤 것을 선택해야 할까요?

목차

소개

투명 플라스틱의 세계, 아크릴 와 폴리카보네이트는 널리 사용되는 두 가지 소재이지만 성능 차이가 혼동되는 경우가 많습니다. 플라스틱 산업 협회의 통계에 따르면 이 두 소재는 전 세계 투명 플라스틱 시장의 60% 이상을 차지하지만, 잘못된 소재 선택으로 인한 비용 낭비는 매년 수억 달러에 달합니다. 이 글에서는 권위 있는 데이터와 외부 링크 리소스를 결합하여 두 소재의 8가지 핵심 차이점을 심층적으로 분석하여 프로젝트 요구 사항에 따라 과학적인 결정을 내리는 데 도움을 드립니다.

충격 강도: 폴리카보네이트의 '방탄' 특성

폴리카보네이트의 충격 강도는 아크릴의 30배 이상입니다(데이터 출처: 사빅 재료 연구소), 분자 사슬의 강성으로 인해 충격을 받아도 부러지지 않고 구부러집니다. 예를 들어, 3mm 두께의 폴리카보네이트 시트는 5줄의 충격 에너지를 견딜 수 있지만 아크릴은 같은 조건에서 바로 깨집니다(테스트 표준: ASTM D256). 따라서 폴리카보네이트는 진압 방패나 안전 헬멧과 같은 안전 보호 분야에서 거의 독점적으로 사용되고 있습니다.

광학 성능: 아크릴의 "크리스탈" 수준의 빛 투과율

아크릴의 빛 투과율은 92%(유리의 93%에 근접)인 반면, 폴리카보네이트는 88%에 불과합니다. 이 차이는 광학 장치에서 특히 중요한데, 아크릴 렌즈의 이미지 왜곡률은 0.1% 미만인 반면 폴리카보네이트 렌즈는 0.5%의 시각적 오차가 발생할 수 있습니다. 따라서 박물관 진열장이나 고급 조명 기구와 같은 장면에서는 아크릴을 선호합니다.

온도 저항 한계: 고온 환경에서의 생사의 경계선

폴리카보네이트의 유리 전이 온도(Tg)는 147°C로 아크릴의 105°C보다 42°C 더 높습니다(데이터 출처): UL 프로스펙터 자재 데이터베이스). 자동차 후드 아래 부품과 같은 고온 장면에서 아크릴은 80°C의 연속적인 환경에서 변형될 수 있지만 폴리카보네이트는 120°C까지 안정적으로 작동할 수 있습니다.

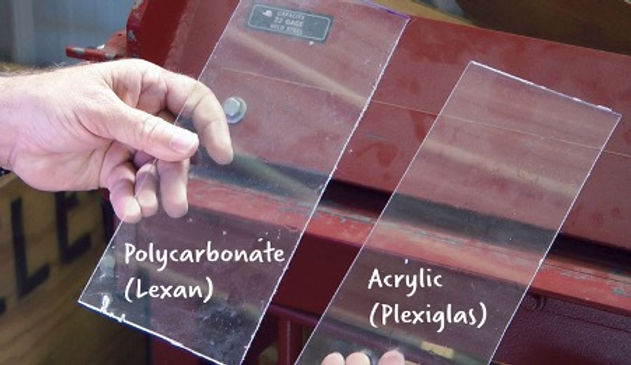

표면 경도: 아크릴의 '긁힘 방지' 장점

모스 경도 테스트에 따르면 아크릴의 경도는 레벨 4~5(알루미늄에 가까운)인 반면 폴리카보네이트는 레벨 3(구리에 가까운)에 불과합니다. 즉, 폴리카보네이트의 표면은 열쇠와 같은 단단한 물체에 쉽게 긁히는 반면 아크릴은 일상적인 마찰을 견딜 수 있습니다. 하지만 폴리카보네이트는 코팅 공정을 통해 표면 경도를 레벨 8까지 높일 수 있습니다.

화학적 안정성: 산성 환경에서의 재료 경쟁

폴리카보네이트는 약산, 그리스, 알코올에 대한 내성이 뛰어나지만 강알칼리(암모니아수 등)에 쉽게 부식되며 아크릴은 강산(농축 황산 등)에 민감하지만 희석된 알칼리 용액에는 저항할 수 있습니다. 예를 들어 실험실 흄 후드 용도의 경우 폴리카보네이트는 산과 알칼리가 튀는 것을 방지하기 위해 추가 보호층으로 코팅해야 합니다(사례 참조): 코닝 내화학성 가이드).

경제적 효율성: 비용 격차는 300%에 달할 수 있습니다.

아크릴 원료의 가격은 약 $3.5/kg인 반면, 폴리카보네이트의 가격은 $6.8/kg에 달합니다(ICIS 화학 시장 보고서 2023). 2m×1m 광고 라이트 박스 제작을 예로 들면 아크릴을 사용하는 비용은 약 $120이고 폴리카보네이트 버전은 $380입니다. 하지만 폴리카보네이트의 내구성은 장기적인 교체 비용을 줄일 수 있습니다.

가공 기술: 아크릴의 '핫 벤딩' 기술

아크릴은 150°C에서 열성형할 수 있지만 폴리카보네이트는 180°C 이상에서 열성형해야 합니다. 이러한 특성 덕분에 아크릴은 Apple 스토어의 나선형 계단 난간과 같이 복잡한 곡선 모양을 쉽게 만들 수 있습니다. 그러나 폴리카보네이트는 사출 성형 유동성이 더 우수하여 정밀 기어와 같은 구조 부품 생산에 적합합니다.

환경적 성과: 재활용 코드의 진실

아크릴(재활용 코드 #7 "기타")은 현재 대규모 재활용이 어렵고, 폴리카보네이트(코드 #7이지만 BPA 함유)는 건강 문제로 인해 규제에 직면해 있습니다. 하지만 코베스트로는 BPA가 없는 폴리카보네이트를 출시했고 아크릴 회사들은 바이오 기반 PMMA 기술을 연구하고 있습니다.

폴리카보네이트와 아크릴에 대한 FAQ

아크릴과 폴리카보네이트 중 어느 것이 더 충격에 강할까요?

폴리카보네이트의 충격 강도는 아크릴의 30배 이상으로, 진압 방패나 안전 헬멧 등 격렬한 장면에서 널리 사용됩니다.

유리와 가장 가까운 빛 투과율을 가진 소재는 무엇인가요?

아크릴은 빛 투과율이 92%(유리의 93%에 근접)로 광학 렌즈 및 고급 디스플레이 캐비닛과 같이 높은 선명도가 요구되는 분야에 적합합니다.

고온 환경에서는 어떤 소재를 선택해야 할까요?

폴리카보네이트는 아크릴보다 42°C 높은 147°C의 내열성을 가지고 있어 자동차 엔진 부품과 같은 고온 환경에 더 적합합니다.

어떤 소재가 긁힘에 더 강할까요?

아크릴은 표면 경도(모스 4~5)가 높고 긁힘에 강해 일상적인 사용에 적합하며, 폴리카보네이트는 긁힘에 대한 내성을 높이기 위해 코팅을 해야 합니다.

결론

아크릴과 폴리카보네이트의 경쟁에서 절대적인 승자는 없습니다:

- 아크릴 선택: 높은 광 투과율, 표면 경도, 저렴한 비용 또는 복잡한 모양(예: 소매점 디스플레이, 광학 렌즈)이 필요한 프로젝트.

- 폴리카보네이트 선택: 내충격성, 내열성 또는 화학적 안정성이 핵심 요구 사항인 경우(예: 산업 보호, 의료 장비).

ISO 표준 테스트를 통해 요구 사항을 정확하게 정량화해야만 소재의 가치를 극대화할 수 있습니다. 맞춤형 재료 선택 계획이 필요한 경우 다음을 방문하세요. 산유 아크릴 를 통해 전문적인 지원을 받을 수 있습니다.