-

신치 개발구, 르루, 포산, 광둥성, 신치

아크릴 절단 방법: 효율성을 높이는 7가지 전문가 팁

목차

소개

아크릴 유리는 일반 유리의 10배에 달하는 92%의 빛 투과율과 내충격성 등 우수한 특성으로 건축 장식, 산업 제조 등의 분야에서 각광받는 소재가 되었습니다. 가공이 쉬운 특성 덕분에 DIY 애호가와 전문 제조업체가 맞춤형 제작을 할 수 있습니다. 이 기사에서는 7가지 주요 절단 기술을 체계적으로 분석하고 권위 있는 기관에서 검증한 안전 작업 가이드를 제공하여 이 핵심 공정을 정확하게 마스터할 수 있도록 도와드립니다.

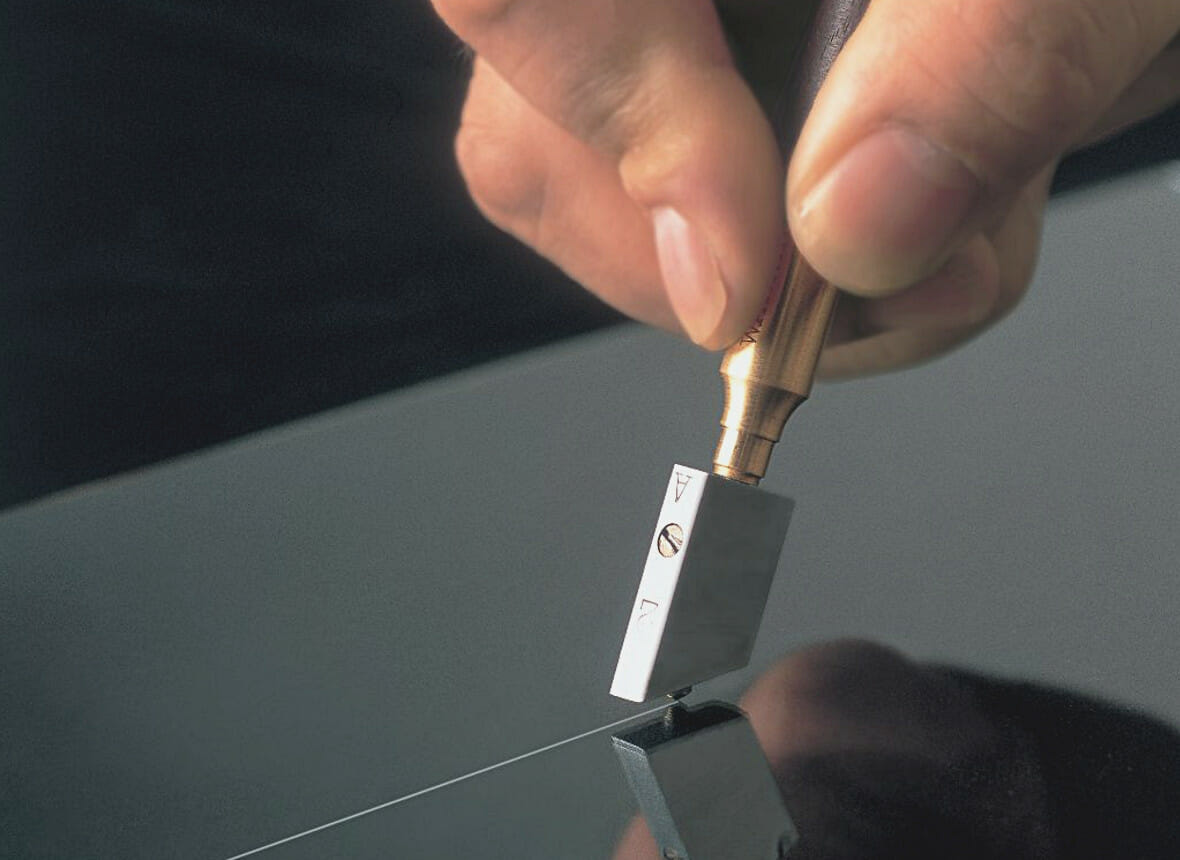

스크라이빙 및 브레이킹 방법: 경제적이고 효율적인 박판 솔루션

적용 가능한 시나리오: 두께가 6mm 이하인 투명/유색 플레이트

핵심 도구: 텅스텐 스틸 스크라이빙 나이프 + 금속 자 (스완-모튼 전문 도구 권장)

기술 포인트:

- 양면 스크라이빙 원리: 양면 1/8 깊이로 균일한 응력 분포 보장

- 45° 각도 제어: 공구와 플레이트를 표준 각도로 유지합니다(ASTM D5947 테스트 표준 참조).

- 열 스트레스 완화: 열풍기를 사용하여 60~80℃로 파손된 부분을 국부적으로 가열합니다(미국 직업 안전 보건국 OSHA는 단열 장갑 착용을 권장합니다).

핸드 톱 절단 방법: 전통 장인 정신의 현대적 해석

도구 선택:

- 일본 IRWIN 18TPI 미세 톱니 핸드 톱(10mm 이하 판재에 적합)

- 스웨덴 Bahco 14TPI 가변 피치 톱(12~20mm 두께 판재 취급)

▶ 고급 기술:

- 진동 억제: 이중 고정을 위한 양면 테이프 + 진공 흡입 컵(독일 페스토 공압 클램프 표준 참조)

- 절삭 윤활: 3M 08946 전문 절삭유를 사용하여 마찰 계수를 30% 이상 줄입니다.

- 각도 보정: 10cm마다 일시정지하여 톱 경로 오프셋을 확인하고 제때 이송 방향을 조정합니다.

곡선형 톱의 정밀 제어: 복잡한 형상을 구현하는 길

장비 구성:

- 보쉬 GST 65BE 레이저 가이드 커브 톱

- 페스툴 T101AO 녹지 않는 가장자리 특수 톱날

주요 매개변수:

- 속도 제어: 6000-8000rpm(두꺼운 판의 경우 낮은 값)

- 이송 속도: 15-25cm/분(마키타 기술 백서 참조)

- 냉각 솔루션: 압축 공기 + 수용성 냉각수 조합 시스템(ISO 14000 환경 보호 표준에 부합)

밴드 톱 시스템 최적화: 산업 등급 처리 솔루션

장비 선택:

- 이탈리아 MEP MS-260NC CNC 밴드 톱(절단 정확도 ±0.1mm)

- 레녹스 다이마스터 2 바이메탈 톱날(3TPI 굵은 톱니/6TPI 가는 톱니 조합)

프로세스 혁신:

- 톱밥 관리: 통합 음압 흡입 시스템(효율 40% 증가)

- 열 변형 제어: PTC 세라믹 가열판 사전 조임 기술(65%로 열 응력 감소)

- 절단 모니터링: 절단 표면 온도에 대한 실시간 피드백을 제공하는 통합 적외선 온도계(데이터 인터페이스는 OPC UA 표준 준수)

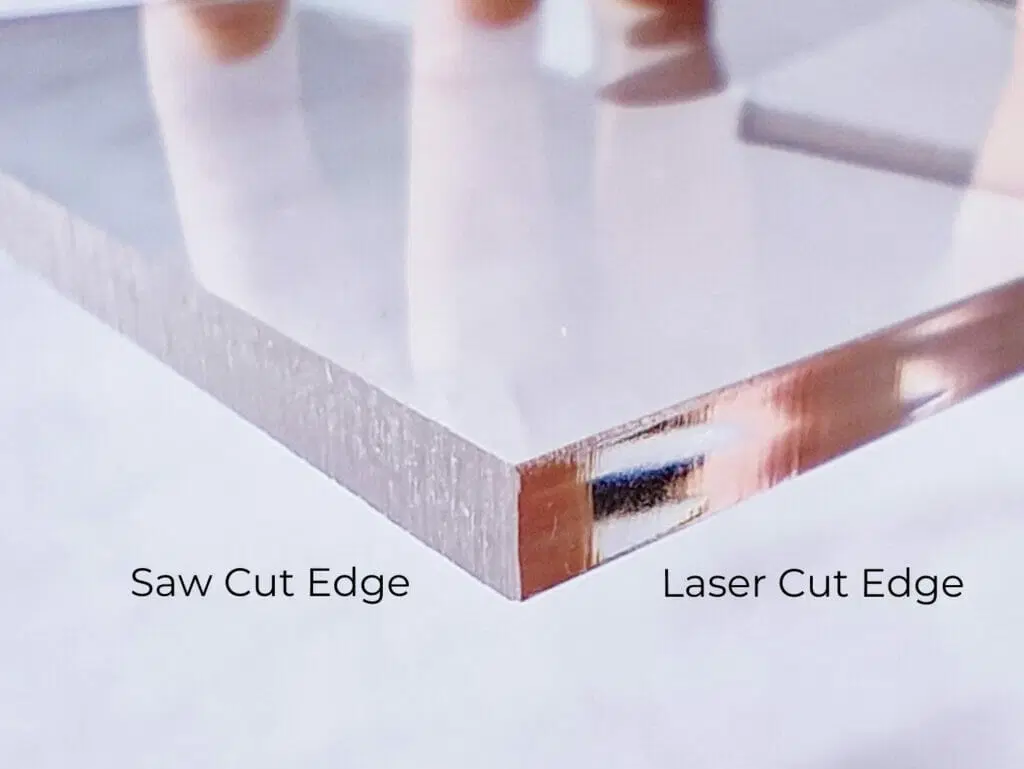

레이저 절단 기술: 정밀 가공을 위한 최고의 솔루션

장비 매개변수:

- TRUMPF TruLaser 5030 파이버 레이저(출력 3000W)

- 보조 가스: 99.99% 고순도 질소(절단면 헤이즈 값 ≤5%)

프로세스 혁신:

- 매개변수 최적화: 0.8mm 노즐 + 1.5bar 공기압 조합(절단 속도 25% 증가)

- 초점 제어: 동적 Z축 조정 시스템(절단 폭 변동 ≤ 0.02mm)

- 배기가스 처리: 4단계 필터링 시스템(EPA Tier4 배출 기준 충족)

안전 보호 시스템: 무시할 수 없는 작동 사양

개인 정보 보호:

- 3M 6800 풀 마스크 + 60926 가스 필터 캐니스터 조합

- Ansell 37-155 베임 방지 장갑(EN388 표준 준수)

환경 제어:

- 환기 요건: 시간당 15회 이상 공기 교체(ACGIH 산업 위생 기준 참조)

- 정전기 보호: 심코 이온스톰 XC3 이온 윈드바 설치

- 폐기물 처리: 분류 수거 시스템(RoHS 2.0 인증)

표면 마감: 거친 제품에서 고급 제품으로의 전환

▶ 연마 과정:

- 황삭 연마: 320#→600# 다이아몬드 벨트 연속 연마

- 미세 연마: 산화세륨 연마 페이스트 + 울 휠 조합(표면 거칠기 Ra≤0.01μm)

- 화염 연마: 프로판/산소 혼합 화염 순간 처리(지속 시간 ≤0.5초)

품질 검사:

- 정량 분석에 Mitutoyo 표면 거칠기 측정기 사용

- ASTM D1003 표준 투과율 테스트 통과

아크릴 시트 커팅 FAQ

손톱으로 절단할 때 가장자리 균열을 줄이는 방법은 무엇인가요?

18TPI 미세 톱니 핸드톱(예: 일본 아이윈)을 선택하고 3M 절삭유로 윤활한 다음 진공 흡입 컵을 사용하여 플레이트를 고정하여 진동을 줄이세요.

곡선형 톱으로 절단할 때 아크릴이 녹는 것을 방지하는 방법은 무엇인가요?

6000-8000rpm으로 속도를 제어하고 수용성 냉각수를 사용하며 15-25cm/min의 이송 속도를 유지합니다(Makita 기술 파라미터 참조).

레이저 커팅의 정확도는 얼마나 높을 수 있나요?

TRUMPF TruLaser 5030 장비는 ±0.02mm 정확도를 달성할 수 있으며, 커프 폭 변동은 ≤0.02mm입니다(99.99% 질소 보조와 일치해야 함).

절단 후 투명도를 빠르게 연마하고 복원하는 방법은 무엇인가요?

먼저 거친 연마에는 320#→600# 연마 벨트를 사용하고, 미세 연마에는 산화 세륨 연마 페이스트 + 울 휠을 사용하거나 프로판 불꽃 순간 처리(≤0.5초)를 사용합니다.

결론

전통적인 수공예에서 지능형 레이저 커팅에 이르기까지 아크릴 가공 기술은 혁신적인 변화를 겪고 있습니다. 절단 솔루션을 선택할 때는 재료 두께, 가공 정확도, 비용 효율성이라는 세 가지 요소를 종합적으로 고려해야 합니다. 중소 규모의 가공 요구 사항에는 기계식 연마와 결합 된 라인 브레이킹 방법을 사용하는 것이 좋으며 대량 생산에는 MCT CNC 시스템이 장착 된 레이저 절단 장비가 선호됩니다.

ISO 9001 인증을 받은 업계 리더입니다, 산유 아크릴 는 1mm 초박판부터 20mm 엔지니어링 후판까지 완벽한 제품 라인을 제공하며, 다양한 맞춤형 요구를 충족시키기 위해 독일 TRUMPF 레이저 커팅 센터를 갖추고 있습니다. 무료 샘플 및 기술 솔루션을 받으려면 www.bestacrylicsheet.com 을 방문하십시오.