-

Xinqi Development Zone, Leliu, Foshan, Guangdong, Guangdong

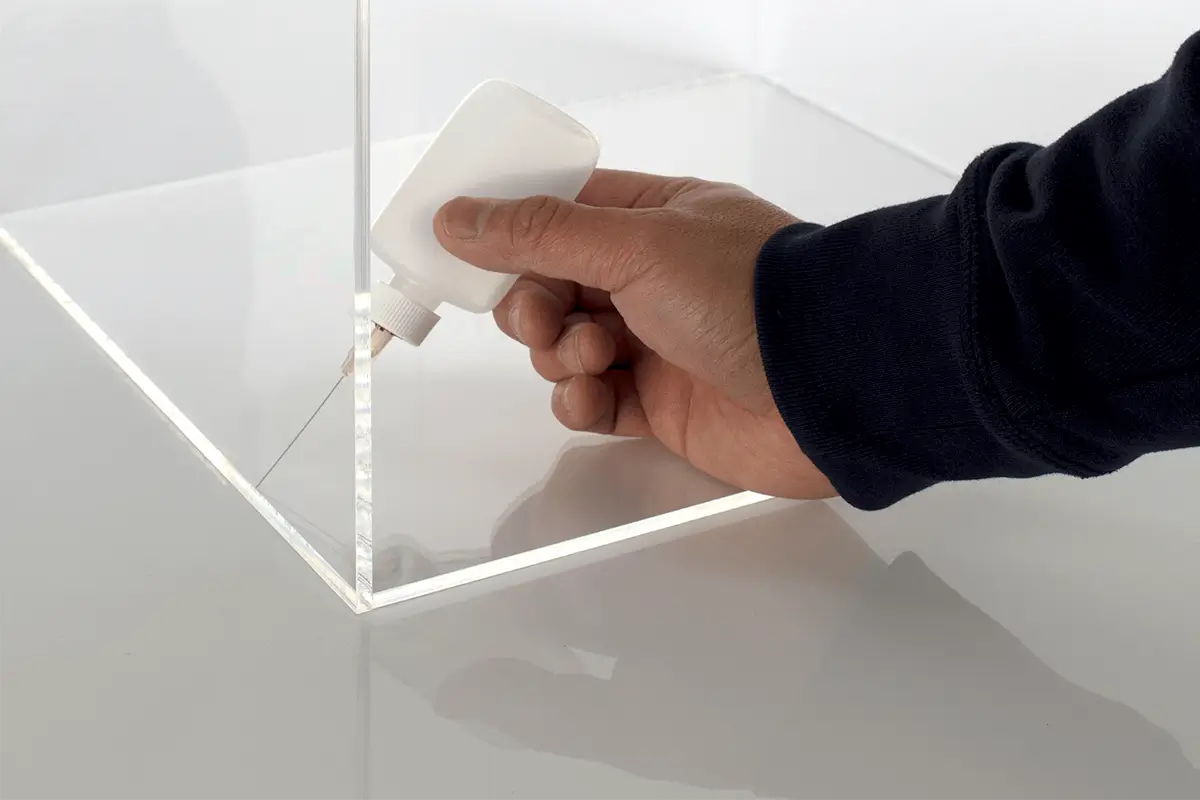

Hogyan kell ragasztani az akril lapokat: Biztonsági tippek

Tartalomjegyzék

Bevezetés: Miért igényel az akrilragasztás szakmai ismereteket?

Az akrillemez (PMMA) az egyik legnépszerűbb polimer anyag a 21. században, és a globális piac mérete 2027-ben várhatóan eléri az $8 milliárd dollárt. Az Apple zászlóshajó üzletében található csigalépcsőtől a Dubai Aquarium óriási kilátóablakáig a professzionális akrilragasztási technológia számtalan elképesztő mérnöki csodát ért el. Ez a cikk az MIT Materials Laboratory legújabb kutatási eredményeit és az iparági szakértők gyakorlati tapasztalatait ötvözi, hogy szisztematikusan elemezze az akrilragasztás 10 legfontosabb pontját, hogy segítsen elsajátítani ezt az értékes szakmai készséget.

1. Anyagi megismerés

Az akril tulajdonságai határozzák meg a ragasztási módszer kiválasztását

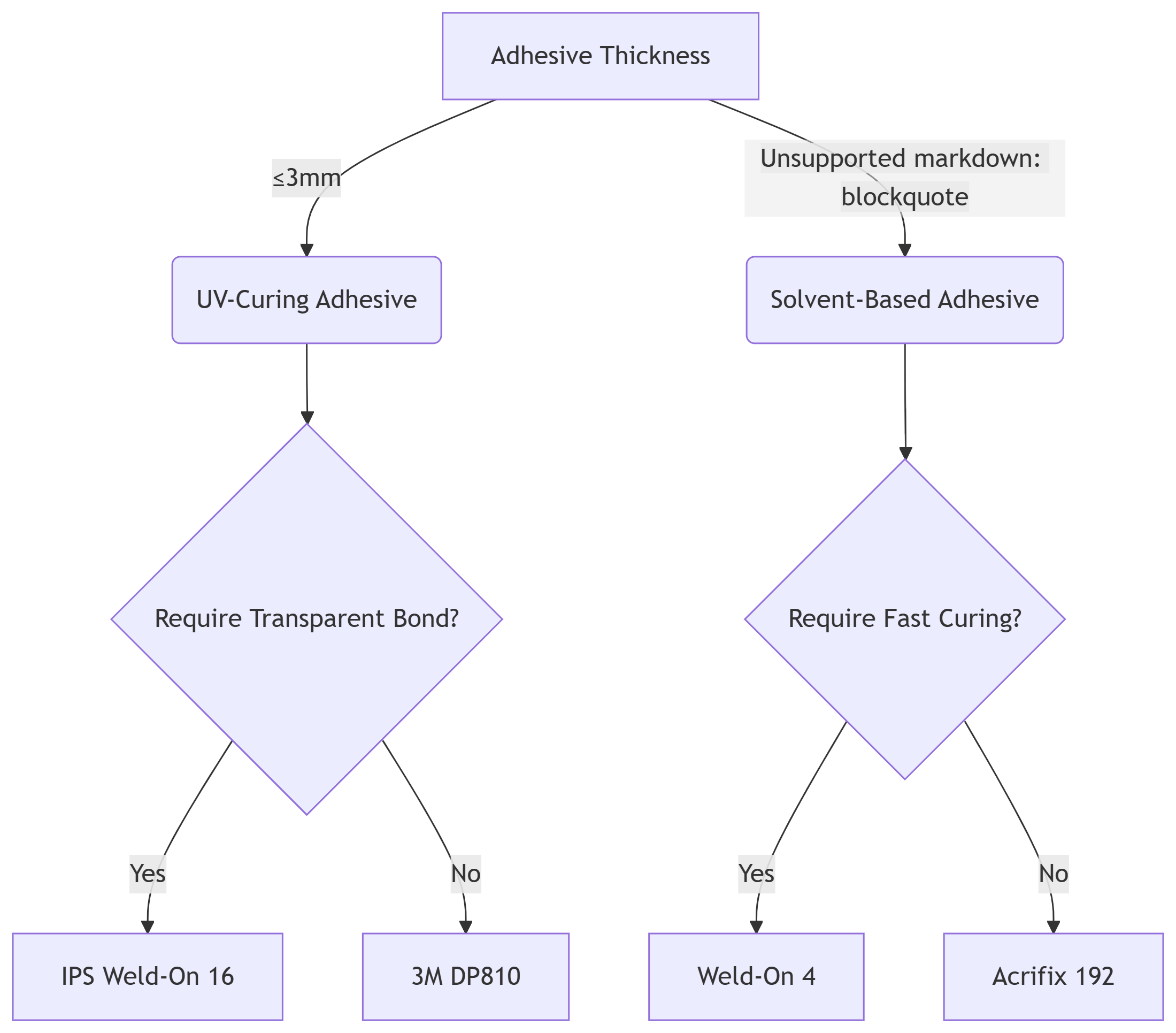

A felületi energia akril lap elérheti a 38-39 mN/m értéket, ami közvetlenül befolyásolja a ragasztóanyag kiválasztását. Az oldószeres ragasztó a felületi molekulák feloldásával éri el a molekuláris szintű összeolvadást, míg az UV-ragasztó a mechanikai rögzítés kialakításához a fénykeményedésre támaszkodik. Szakmai tanácsadás: A Weld-On 4 oldószeres ragasztó a vastag lemezekhez (>3 mm), az IPS Weld-On 16 UV-keményedő ragasztó pedig a vékony lemezekhez ajánlott.

A lemezminőség-ellenőrzés három aranyszabványa

- Transzmissziós vizsgálat: A fényáteresztő képesség kiváló minőségű akril legyen ≥92% (ASTM D1003 szabvány)

- Stressz teszt: Használjon polarizált fénydetektort a feszültségeloszlás megfigyelésére (lásd a TAP Plastics ellenőrzési útmutatóját).

- Vastagságtűrés: Az ipari minőségű lemezek vastagságának hibáját ±0,1 mm-en belül kell ellenőrizni (akrilit gyártási specifikáció).

2. Ragasztás előkészítése

Öt elemű környezetszabályozási rendszer

| Elemek | Standard értékek | Ellenőrző eszközök |

|---|---|---|

| Hőmérséklet | 18-25℃ | Digitális hőmérő és higrométer |

| Páratartalom | 40-60% RH | Ugyanaz, mint fent |

| Por koncentráció | <1000 részecske/m³ | Lézeres részecskeszámláló |

| Szellőzési sebesség | 0,3-0,5m/s | Anemométer |

| Fényerősség | <500 lux | Fényerősségmérő |

Fejlett felületkezelési technikák

- Kémiai kezelés: Az izopropil-alkoholt (IPA) a törlés után 3 percig állni kell hagyni, hogy elpárologjon (3M műszaki fehér papír ajánlás).

- Fizikai kezelés: Használjon 800-1200-as csiszolópapírt 45°-os keresztcsiszoláshoz (növelje a fajlagos felületet 30%-vel).

- Plazma kezelés: Az ipari minőségű berendezések 72mN/m-re növelhetik a felületi energiát.

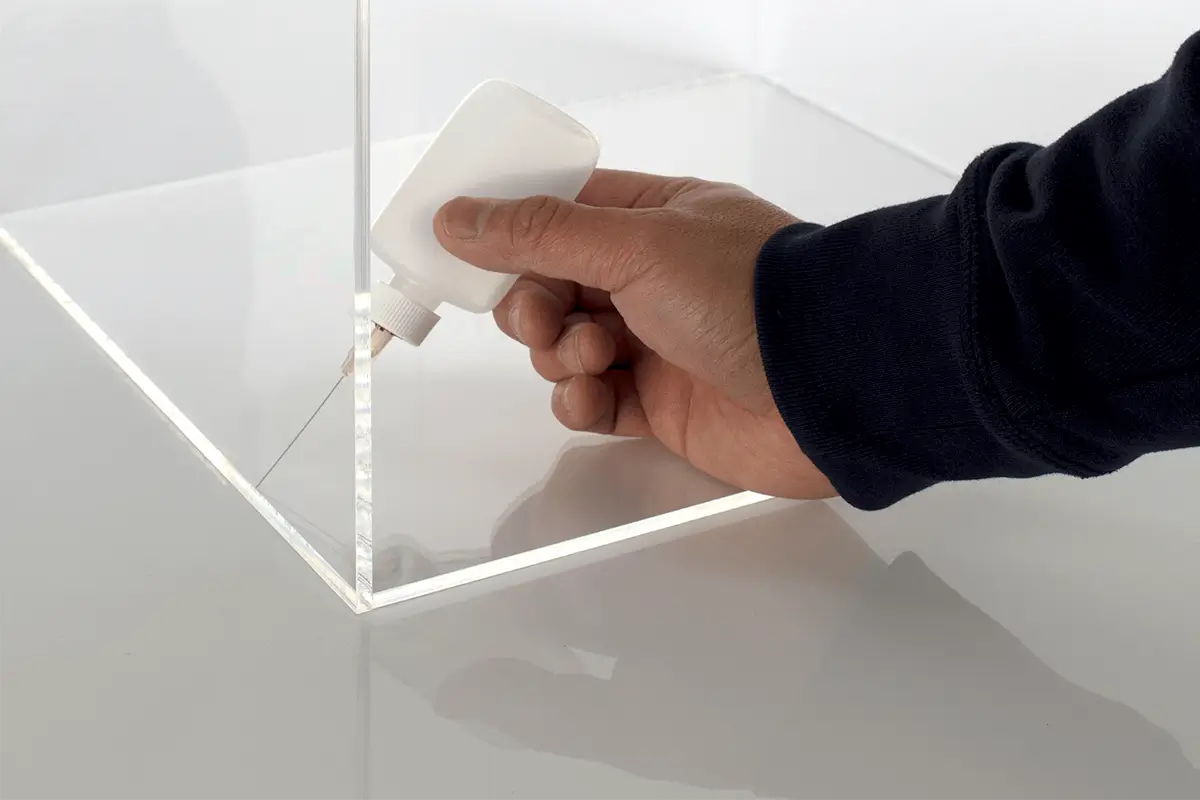

3. Kötési művelet

Ragasztó kiválasztási döntési fa

Hatlépéses módszer a precíziós befecskendezéshez

- Használjon 27G precíziós tűt (belső átmérő 0,2 mm)

- 45°-os befecskendezési szög fenntartása

- Szabályozási áramlási sebesség 0,1ml/s

- Képezzen folyamatos "gyöngylánc" ragasztási vonalat

- 0,2-0,3N/cm² nyomás alkalmazása

- Fenntartani a nyomás alatt lévő állapotot 120-180 másodpercig

4. Minőségellenőrzés

A kikeményedési folyamat háromdimenziós nyomon követése

- Idő dimenzió: Keményedési folyamat görbe felállítása (lásd a ragasztó biztonsági adatlapját).

- Hőmérséklet dimenzió: Infravörös hőkamera használata az exoterm reakció megfigyelésére

- Stressz dimenzió: Alkalmazza a nyúlásmérőt a belső feszültségváltozások kimutatására

Hat mutató szakmai tesztelése

- Nyírószilárdsági vizsgálat (ASTM D1002)

- Transzmissziós vizsgálat (spektrofotométer)

- Időjárásállósági vizsgálat (QUV gyorsított öregedési műszer)

- Ütésállósági vizsgálat (drop ball impact test)

- Méretstabilitás (lézeres távolságmérő)

- Kémiai ellenállás (oldószeres törlési teszt)

5. Megoldások a gyakori problémákra

Aranyszabály a buborékkizárásra

- Megelőzési terv: Használjon vákuum befecskendező berendezést (vákuumfok ≤ 0,1mbar)

- Javítási terv: Fecskendős extrakciós módszer kombinálva UV-keményítéssel történő javítással

- Vészhelyzeti terv: Forró tűs perforációs kipufogógáz + felületi polírozás

Feszültségi repedések megelőzésére szolgáló rendszer

- Hőfeszültség-szabályozás: (fűtési sebesség ≤ 3 ℃ / perc)

- Mechanikai feszültség megszüntetése: 5% rugalmas pufferszerkezet kialakítása

- Kémiai stressz egyensúly: Alkalmazzon feszültségdiszperziós bevonatot (pl. Evonik ACRYLITE® AR bevonat).

Az akril lap ragasztásának GYIK-je

Mi a legjobb ragasztó vastag akrillemezekhez?

Használjon oldószeres cementet, mint például a Weld-On 4 a 3 mm-nél vastagabb lemezekhez.

Hogyan lehet eltávolítani a légbuborékokat a ragasztás során?

Alkalmazzon vákuumos injekciót (≤0,1 mbar) vagy használjon finom tűt az extrakcióhoz.

Használhatok szuperragasztót akrilhoz?

Nem - a cianokrilát feszültségrepedéseket okoz. Válassza inkább az UV-keményítésű ragasztókat.

Következtetés: A kézművességtől a művészetig

Az akrilragasztási technológia átalakulóban van az élményközpontúságról az adatközpontúságra. A németországi RWTH Aachen Egyetem legújabb kutatása szerint az AI vizuális ellenőrzés alkalmazásával a ragasztási hibaarány 0,03%-re csökkenthető. A szakembereknek ajánlott, hogy rendszeresen vegyenek részt az ASM International által tartott ragasztási mérnöki minősítő képzésen, és figyeljenek az International Journal of Adhesion and Adhesives legújabb kutatási eredményeire. Ne feledje: a kiváló ragasztás nemcsak a technológia győzelme, hanem az anyagok természetének mély megértése is. Kapcsolat: Sanyu akril lap további szakmai információkért.