-

Xinqi Development Zone, Leliu, Foshan, Guangdong, Guangdong

Akril vs polikarbonát fényszórók: Melyik a jobb?

Tartalomjegyzék

Az akril vs PC fényszórók bevezetése

A LED-es világítástechnika gyors fejlődésével a fényszórók kiválasztása közvetlenül befolyásolja a világítási rendszerek teljesítményét és költséghatékonyságát. A Grand View Research legfrissebb jelentése szerint a globális fényszórásos anyagok piaca 2028-ra várhatóan eléri az $6,43 milliárd USD-t, amelyből az akril és a polikarbonát (PC) összesen 62% piaci részesedést képvisel. Ez a cikk a kulcsfontosságú paraméterek 8 összehasonlító kísérleti adathalmazát használja, az UL tanúsítási szabványokkal és a Nemzetközi Megvilágítási Szövetség (IALD) műszaki előírásaival kombinálva, hogy mélyen elemezze a két anyag teljesítménybeli különbségeit és alkalmazási határait.

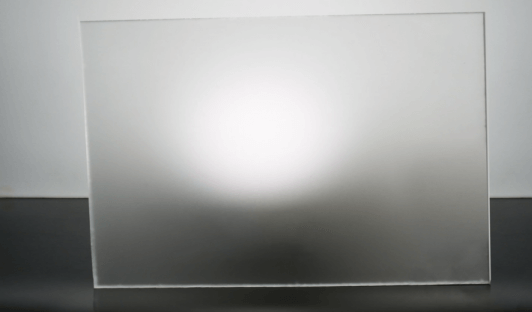

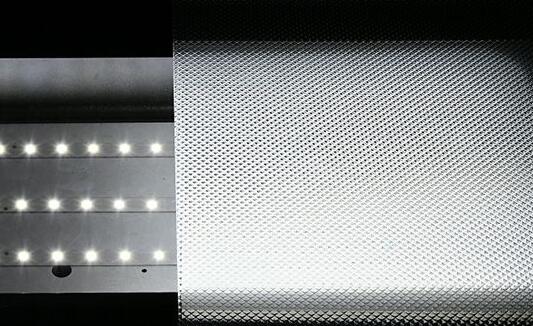

1. Fényátviteli hatékonyság: a fényenergia-átalakítási arány élet-halál harca

Az akril 92% fényáteresztő képességgel (ASTM D1003 szabványos teszt) az első helyen áll az iparágban. Egyedülálló metil-metakrilát molekulaszerkezete hatékonyan szórja a fényt anélkül, hogy jelentős fényveszteséget okozna. A japán Mitsubishi Chemical kísérleti adatai azt mutatják, hogy az akril diffúzorok azonos megvilágítás mellett 23%-vel csökkenthetik a lámpák használatát. Bár a polikarbonát 90% áteresztőképességet tart fenn, a nagyfrekvenciás kék fénysávban (450 nm) 0,7% energiacsillapítással rendelkezik.

2. Ütésállóság: A biztonsági védelem végső tesztje

A polikarbonát ütőszilárdsága 15-ször nagyobb, mint a polikarbonáté. akril . A molekulaláncban lévő karbonátcsoportok háromdimenziós hálózati struktúrát alkotnak, amely 8 joule ütési energiát képes elviselni anélkül, hogy eltörne. Az amerikai UL laboratóriumi tanúsítvány azt mutatja, hogy a polikarbonát diffúzorok még -40 ℃ alacsony hőmérsékleten is megőrzik a 94% ütésállóságot, így a közintézmények, például repülőterek és stadionok számára előnyös anyag. Az akril megreped, ha az ütés meghaladja az 5 joule-t, de még mindig 17-szer nagyobb biztonsági tényezővel rendelkezik, mint a közönséges üveg.

3. Hőstabilitás: Túlélési kihívások magas hőmérsékletű környezetben

A polikarbonát üvegesedési hőmérséklete (Tg) 147°C, és 110°C-os környezetben 5000 órán át képes folyamatosan működni. Hődeformációs hőmérséklete 42°C-kal magasabb, mint az akrilé. A németországi Bayer laboratórium szimulációs vizsgálata azt mutatja, hogy a 80°C/85%RH kettős 85-ös teszt során a polikarbonát diffúzorok méretváltozásának mértéke <0,3%, míg az akril lineáris tágulása 1,2% lesz. A 74°C alatti hagyományos környezetben azonban az akril hőstabilitása teljes mértékben megfelel a legtöbb beltéri jelenet igényeinek.

4. Költséghatékonyság: Teljes életciklusra vonatkozó gazdasági számítás

Az akril anyagköltsége 35-40%-vel alacsonyabb, mint a polikarbonáé, és a feldolgozási energiafogyasztás 28%-vel csökken. Vegyünk példának egy 600x600 mm-es szabványos panelt:

| Paraméterek | Akril | Polikarbonát |

| Nyersanyagköltség | $18/m² | $25/m² |

| Vágási veszteség mértéke | 3.2% | 5.8% |

| Penész amortizáció | $0.8 | $1.2 |

A polikarbonát tartóssága azonban elérheti a 15 évet (az akril esetében 8-10 év), és az életciklusköltségét 22% csökkenti a gyakori karbantartást igénylő, nagy magasságú világítási jelenetekben.

5. Időjárásállóság: A kültéri környezet végső tesztje

A QUV gyorsított öregedési teszten keresztül a polikarbonát sárgulási indexe ΔYI 3000 óra ultraibolya besugárzás után <2,5 (ISO 4892 szabvány), ami 60% magasabb, mint az akril időjárásállóságban. Az Egyesült Államok Energiaügyi Minisztériumának (DOE) kutatása szerint a nano-szilícium-dioxid bevonattal ellátott polikarbonát diffúzorok élettartama sivatagi éghajlaton 12 évre meghosszabbodik. Az akrilhoz UV-abszorbereket (például Tinuvin 326) kell hozzáadni ugyanannak a védőhatásnak az eléréséhez, ami 18% költségnövekedést eredményez.

6. Feldolgozási teljesítmény: a gyártási hatékonyság kulcsmutatója

Az akril támogatja a hideghajlítást (minimális hajlítási sugár = lemezvastagság × 150), és a szerszám élettartama CNC megmunkálás esetén 40%-vel meghosszabbodik. A japán Asahi Kasei mérnöki esete szerint a melegalakítási ciklusa 25%-tel rövidebb, mint a polikarbonáté, ami különösen alkalmas az összetett ívelt felület modellezésére. A polikarbonátot hajlítás előtt 160-180 ℃-ra kell előmelegíteni, de támogatja a -30 ℃-os hideghengerlést, ami egyedülálló előnyökkel jár a vészvilágítási berendezések gyártásában.

7. Biztonsági tanúsítás: az égésgátló teljesítmény kemény küszöbe

A polikarbonát természetesen eléri az UL94 V-2 égésgátló fokozatot, a 25% határértékkel rendelkező oxigénindex (LOI), és a nyílt láng kioltása után 2 másodpercen belül önkioltó. A londoni metrófelújítási projekt vizsgálati adatai azt mutatták, hogy a polikarbonát diffúzorok 63%-vel csökkentik a mérgező gázok kibocsátását tűz esetén. Az akrilhoz 10-15% égésgátlót (például foszfátvegyületeket) kell hozzáadni a V-1 tanúsításhoz, ami 8%-tel csökkenti a fényáteresztést.

8. Környezeti tulajdonságok: a fenntartható fejlődés új harctere

A polikarbonát zárt ciklusú újrahasznosítási aránya elérheti a 92%-t (PlasticsEurope adatok), és a kémiai depolimerizációs technológia képes a hulladékot visszaállítani monomerekké az újrapolimerizációhoz. Az akril mechanikai újrahasznosításakor az ütőszilárdság 5 ciklus után 47%-tel csökken. A legújabb kutatások azonban megállapították, hogy a bioalapú akril (mint például a Mitsubishi Acrypet) 38%-tel alacsonyabb szén-dioxid-kibocsátással rendelkezik, mint a hagyományos PC, ami előnyösebb a LEED minősítésű épületekben.

Alkalmazási forgatókönyv döntési mátrix

| A forgatókönyv jellemzői | Előnyös anyagok | Műszaki alap |

|---|---|---|

| Nagy áteresztőképességű kiállítási csarnokvilágítás | Akril | 92% áteresztőképesség + tükörpolírozási eljárás |

| Kémiai műhely korróziógátló lámpák | Polikarbonát | Sav- és lúgállóság + ütésállósági tanúsítvány |

| Kültéri reklám fénydobozok | Polikarbonát | UV-stabilitás + hideghajlítási képesség |

| Múzeum kulturális relikviák világítása | Akril | Nulla sárgulási jellemzők + antireflexiós bevonat |

| Járművilágítási rendszer | Polikarbonát | Széles hőmérséklet-tartomány alkalmazkodóképesség (-40 ℃ ~ 125 ℃) |

GYIK

Mi a fő különbség az akril és a polikarbonát diffúzorok között?

Az akril 92% fényáteresztést biztosít (szemben a PC 90%-vel), míg a polikarbonát 15x nagyobb ütésállósággal rendelkezik.

Melyik a jobb kültéri világításhoz?

Polikarbonát: Akrilhoz képest extra UV-bevonatot igénylő akrilhoz képest 3000hr UV-állóság ΔYI<2,5 értékkel

Melyik anyag a költséghatékonyabb?

Az akril kezdetben 35-40%-tel kerül kevesebbe, de a PC 22%-tel kevesebb életciklusköltséget takarít meg a nagy karbantartási igényű területeken.

Következtetés

A Világítástervezők Nemzetközi Szövetsége (IALD) ajánlja: Az IP65 védettséget vagy ütésállóságot igénylő ipari helyzetekben a polikarbonát átfogó előnyei nyilvánvalóbbak. Az anyagmódosítási technológia fejlődésével a jövőben több kompozit megoldás, például "akril-PC koextrudált lemez" jelenhet meg, és a kiválasztási döntés a többdimenziós paraméteroptimalizálás új szakaszába lép. Kapcsolat Sanyu akril további szakmai információkért.