-

Xinqi Development Zone, Leliu, Foshan, Guangdong, Guangdong

Érjen el üvegszerű akril éleket lángpolírozással

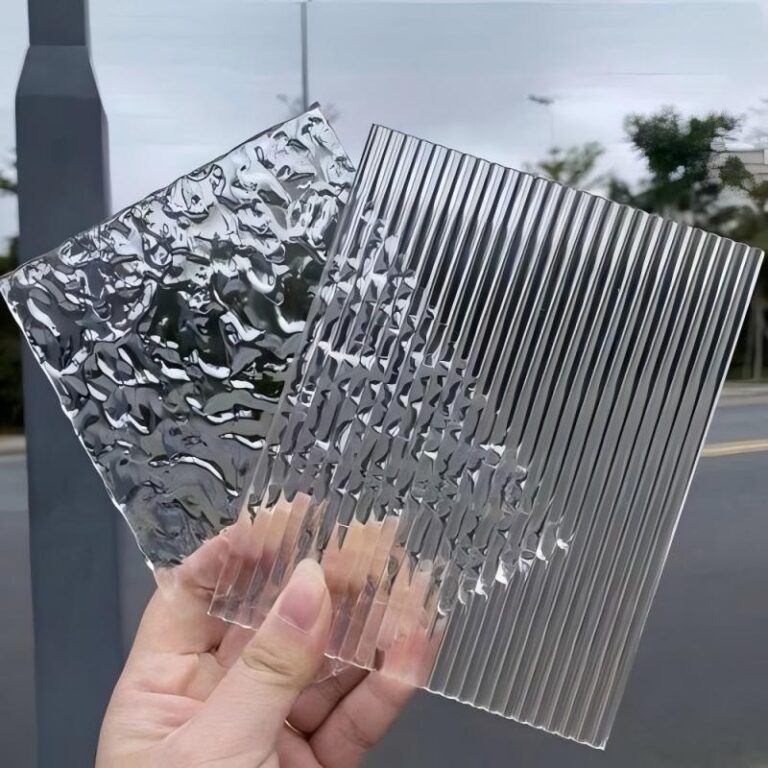

A csúcskategóriás kijelzők, épületek függönyfalai és művészeti installációk területén a akril tábla gyakran meghatározza a termék végső értékét. Amikor a hagyományos csiszolással és polírozással nehéz üvegszerű, átlátszó éleket elérni, a lángpolírozási technológia kiemelkedik nagy hatékonyságával és kiváló eredményeivel – a kezelő egy lángszóróval végighúzza az akril élét, és az eredetileg matt és érdes él azonnal kristálytiszta lesz. E mögött a varázslatos folyamat mögött az anyagjellemzők és a hőmérséklet pontos ismerete áll.

1. A lángpolírozás technikai lényege

A lángpolírozás lényegében egy felületi mikróolvasztásos átalakítási technológia. Az akril (PMMA) egy hőre lágyuló anyag. Amikor körülbelül 105°C-ra melegítik, eléri a lágyulási pontot. Ekkor a felületi molekuláris réteg folyik, de a teljes szerkezet szilárd marad. A lángpolírozás kihasználja ezt a tulajdonságot. Rövid, magas hőmérsékleten megolvasztja a felületi finom hibákat, a felületi feszültség segítségével újra szintezi az anyagot, és hűtés után optikailag átlátszó élt képez.

A mechanikus polírozáshoz képest a lángpolírozás jelentős előnyökkel jár a komplex geometriai szerkezetekesetében. Legyen szó reklámkristály betűk ívelt hornyairól vagy a különleges formájú szobrok belső lyukszerkezetéről, a láng elérheti azokat a holttereket, amelyeket hagyományos eszközökkel nehéz kezelni. Kísérleti adatok azt mutatják, hogy egy profi kezelőnek mindössze 15-20 másodpercre van szüksége 1 méter akril élének polírozásához, ami több mint 5-ször hatékonyabb, mint a mechanikus polírozás. Ez a technológia azonban alapvető követelményeket támaszt az anyagvastagsággal szemben. Csak a 3 mm feletti lemezek képesek ellenállni a hőhatásnak deformáció nélkül. A vékony lemezek fejlettebb készségeket igényelnek.

2. Berendezés kiválasztása és a láng optimalizálása

A láng minősége a polírozás sikerének kulcsfontosságú tényezője:

- Hidrogén-oxigén lángpolírozó: Víz elektrolízisével hidrogén-oxigén kevert gázt állít elő, körülbelül 2800°F égési hőmérséklettel. A láng tiszta és szénrészecskéktől mentes, elkerülve az akril felület szennyeződését. Ez az első választás a csúcskategóriás feldolgozáshoz

- Propánszórópisztoly: Alacsony költségű, de pontosan be kell állítani egy kék kúpos lángra (hossza 5-10 cm). A sárga lángcsúcs koromlerakódást okoz

- Bután mikroégő: Alkalmas kis területű javításokra és könnyen kezelhető

A szabadalmaztatott technológiában (CN202311144808.2) kifejlesztett automatikus lángszóró mechanizmus a láng intenzitásának valós idejű beállítását valósítja meg egy kétutas gázellátó rendszeren keresztül, hogy biztosítsa a különböző vastagságú lemezek egyenletes felmelegedését. A biztonsági konfiguráció ugyanolyan fontos. A munkaterületet robbanásbiztos szellőztető rendszerrel kell felszerelni, és a kezelőnek szénszálas hőálló kesztyűt (védelmi szint ≥800℃) és UV-védő maszkot kell viselnie.

3. Szabványosított működési folyamat

Alapfelület előkezelése A vágás után az akril élét először 400-as szemcséjű csiszolópapírral kell polírozni a fűrésznyomok eltávolításához, majd finoman polírozni 800-as vagy annál finomabb vizes csiszolópapírral, amíg nincs nyilvánvaló szemcse. Minden folyamat után meg kell tisztítani vízmentes alkohollal és szöszmentes ruhával. Bármilyen olajfolt vagy por maradandó hibákat okoz magas hőmérsékleten.

Dinamikus hőmérséklet-szabályozási technológia

- Tartson 5-10 cm távolságot a szórópisztoly és a lemez között, és egyenletes sebességgel mozgassa 10 cm/s

- Minden élt legfeljebb 1 másodpercig kezeljen

- A vastag lemez a "többszöri villámégetés" stratégiát alkalmazza (minden alkalommal 30 másodperc után hűtés)

Az olvadási állapot megfigyelése a technikai lényeg: Ha tükörreflexió jelenik meg a felületen, azonnal távolítsa el a lángot. Ha apró buborékok vagy ködös fehér foltok keletkeznek, az azt jelenti, hogy túlmelegedett. A 3 mm-nél vékonyabb vékony lemezeknél egy rézlemezt lehet a hátoldalra rögzíteni a hő elvezetéséhez.

4. Polírozási megoldások speciális szerkezetekhez

Belső lyuk polírozása (például 16 mm átmérőjű és 2,5 mm falvastagságú lyukszerkezetek) kreatív módszereket igényel:

- Alakítsa át a mikroszórópisztolyt egy L-alakú ívelt fúvókává

- Állítsa be a láng intenzitását a normál érték 1/3-ára

- Használjon szakaszos működést "0,5 másodperces pontégetés + a munkadarab forgatása"

- Előre ágyazza be a fém magrudat a lyukba a felesleges hő elnyelésére

Az ívelt él feldolgozás automatizált berendezésekkel kombinálva szükséges. A CN117584436B szabadalomban leírt eltolásos lángpolírozó eszköz egy programozható szervo rendszeren keresztül vezérli a szórópisztoly pályáját, és szinkronban forgatja a munkadarabot az optimális polírozási szög fenntartása érdekében. Szuper nagy lemezek (>2m) esetén ajánlott vízhűtéses közbenső réteggel ellátott pozicionáló munkaasztalt használni a helyi hőmérséklet-felhalmozódás elkerülése érdekében.

5. Minőségi hibák elemzése és ellenőrzése

A lángpolírozás során fellépő gyakori problémák lényegében a hőmérséklet túlfutásának termékei:

- Él felgöndörödése: leginkább a vastag lemez derékszögű élénél a hő koncentrációja miatt, az előzetes 45°-os letörés eloszlatja a feszültséget

- Atomizált fehér foltok: a láng túl sokáig marad, ami molekuláris degradációt okoz, és újra polírozás előtt enyhén csiszolni kell 800-as szemcséjű csiszolópapírral

- Buborékgödrök: az anyag nedvességtartalma meghaladja a szabványt (0,2% alatt kell lennie), és feldolgozás előtt 80℃-on 4 órán át szárítani kell

A környezeti tényezőket gyakran figyelmen kívül hagyják: Ha a páratartalom>70%, a vízgőz lecsapódik a hideg lemez felületén, ami csillag alakú repedéseket eredményez a polírozott felületen; A szélsebesség>1m/s egyenetlen hűtést és deformációt okoz. Javasolt állandó hőmérsékletű és páratartalmú műhelyben dolgozni (hőmérséklet 23±2℃, páratartalom 50±5%).

6. Technológiai evolúció és innovációs irány

A jelenlegi élvonalbeli technológiák a intelligens vezérlésre:

- összpontosítanak. Az infravörös hőmérsékletmérő modul valós időben figyeli a tábla felületi hőmérsékletét

- A vizuális rendszer automatikusan azonosítja az él geometriai jellemzőit

- Paraméter adaptív beállítás (például a Longnan Xintao Acrylic Technology szabadalmában szereplő szervo összekötő rendszer)

A hidrogén-oxigén polírozó gépek a zöld gyártásfelé fejlődnek. Az új generációs berendezések integrált szennyvíz-keringtető rendszert tartalmaznak, és az elektrolízis hatékonysága 3,2 kWh/m³-re nőtt, ami 40%-kal energiahatékonyabb, mint a hagyományos berendezések. A kompozit eljárás (például láng + kémiai polírozó folyadék segítség) 0,8 mm-es ultravékony lemezeket képes feldolgozni, kiterjesztve a technikai határokat.

Egy csúcskategóriás kijelzőállvány-gyártó adatösszehasonlítása: A hagyományos szövetkerékkel történő polírozás darabonként 7 percet vesz igénybe, 85%-os átbocsátási aránnyal; a lángpolírozó rendszer integrált átalakítása után az egy darab feldolgozása 1,2 percre csökken, és az átbocsátási arány 98%-ra ugrik.

Következtetés: A Seiko Art hőmérsékleti filozófiája

A lángpolírozás a látszólag pusztító hőenergiát a tökéletesség megteremtésének eszközévé alakítja. Ennek a készségnek a lényege a hő és az idő pontos egyensúlya. A kézi szórópisztolyok agilitásától az automatizált berendezések pontosságáig a technológia fejlődése mindig egy központi cél körül forgott: megragadni a fényesség fagyásának varázslatos pillanatát abban a pillanatban, amikor az akril molekulák áramlani kezdenek. Amikor az első fénysugár akadálytalanul áthatol a polírozott élen, az ipari termékekből a műalkotásokká való szublimáció befejeződik.

Hiteles erőforrás bővítés:

- Nemzetközi Akrilgyártók Szövetsége – Anyagtechnikai szabványok

- SGS anyagvizsgálati jelentés – Polírozott felület időjárásállósági adatai

- Német Roth lángpolírozó berendezés – Ipari minőségű megoldások

- Amerikai Műanyagipari Mérnökök Társasága – Hőre lágyuló műanyagok feldolgozási technológiájáról szóló tanulmány

GYIKs

K1: Melyik lángtípus a legjobb az akril polírozásához?

V: A hidrogén-oxigén keverék korommentes lángokat hoz létre, míg a propán pontos kék kúp beállítást igényel a szénlerakódások elkerülése érdekében.

K2: Lehet-e vékony akril lemezeket (<3 mm) lánggal polírozni?

V: Igen, réz hűtőbordás hátlappal és 0,5 másodperces villámfűtési intervallumokkal a vetemedés elkerülése érdekében.

K3: Miért jelennek meg fehér csíkok a polírozás során?

V: Túlmelegedés okozza. Hűtse le a lemezt, enyhén csiszolja meg 800-as szemcséjű papírral, és alacsonyabb hőmérsékleten polírozza újra.

K4: Hogyan lehet hatékonyan polírozni az ívelt akril éleket?

V: Használjon programozható szervo rendszereket forgó munkadarab tartókkal az optimális lángszög fenntartása érdekében.

K5: Milyen páratartalom szükséges?

V: Tartsa fenn az 50±5% relatív páratartalmat. 70% felett a nedvesség lecsapódása miatt mikrorepedések keletkeznek.