-

Zone de développement de Xinqi, Leliu, Foshan, Guangdong

Diffuseurs de lumière en acrylique ou en polycarbonate : Lequel est le meilleur ?

Table des matières

Présentation des diffuseurs de lumière acryliques et PC

Avec le développement rapide de la technologie d'éclairage LED, la sélection des diffuseurs de lumière affecte directement la performance et la rentabilité des systèmes d'éclairage. Selon le dernier rapport de Grand View Research, le marché mondial des matériaux de diffusion de la lumière devrait atteindre $6,43 milliards de dollars américains en 2028, l'acrylique et le polycarbonate (PC) représentant au total 62% de la part de marché. Cet article utilise 8 séries de données expérimentales comparatives de paramètres clés, combinées aux normes de certification UL et aux spécifications techniques de l'Association internationale de l'éclairage (AIAL), pour analyser en profondeur les différences de performance et les limites d'application des deux matériaux.

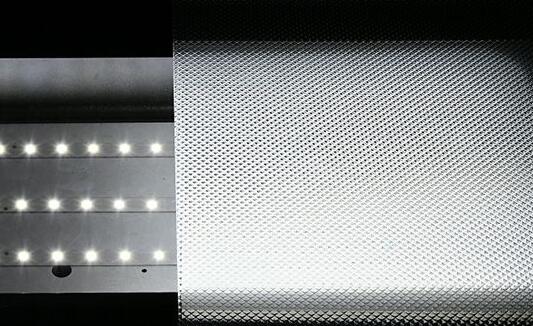

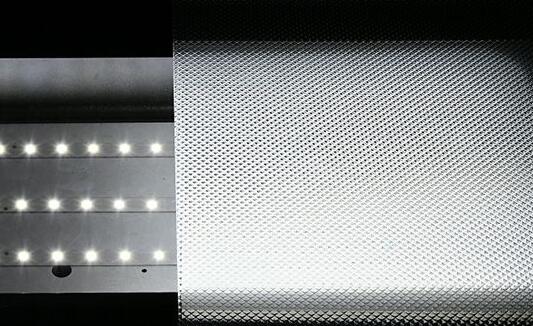

1. L'efficacité de la transmission de la lumière : une question de vie ou de mort pour le taux de conversion de l'énergie lumineuse

L'acrylique se classe au premier rang de l'industrie avec une transmission de la lumière de 92% (test standard ASTM D1003). Sa structure moléculaire unique en méthacrylate de méthyle peut disperser efficacement la lumière sans causer de perte de lumière significative. Les données expérimentales de Mitsubishi Chemical au Japon montrent que les diffuseurs acryliques peuvent réduire l'utilisation des lampes de 23% sous le même éclairage. Bien que le polycarbonate conserve une transmittance de 90%, il présente une atténuation de l'énergie de 0,7% dans la bande de lumière bleue à haute fréquence (450 nm).

2. Résistance à l'impact : Le test ultime de la protection de la sécurité

La résistance aux chocs du polycarbonate est 15 fois supérieure à celle de l'aluminium. acrylique . Les groupes carbonates de sa chaîne moléculaire forment une structure de réseau tridimensionnelle, qui peut résister à une énergie d'impact de 8 joules sans se rompre. La certification du laboratoire américain UL montre que les diffuseurs en polycarbonate conservent une résistance à l'impact de 94% à une température basse de -40℃, ce qui en fait le matériau privilégié pour les installations publiques telles que les aéroports et les stades. L'acrylique se fissure lorsque l'impact dépasse 5 joules, mais il conserve un facteur de sécurité 17 fois supérieur à celui du verre ordinaire.

3. Stabilité thermique : Défis de survie dans les environnements à haute température

La température de transition vitreuse (Tg) du polycarbonate est de 147°C, et il peut fonctionner en continu pendant 5 000 heures dans un environnement de 110°C. Sa température de déformation thermique est supérieure de 42°C à celle de l'acrylique. Le test de simulation du laboratoire Bayer en Allemagne montre que dans le test de 80°C/85%RH double 85, le taux de changement de taille des diffuseurs en polycarbonate est <0,3%, tandis que l'acrylique aura une expansion linéaire de 1,2%. Cependant, dans un environnement conventionnel inférieur à 74°C, la stabilité thermique de l'acrylique répond parfaitement aux besoins de la plupart des scènes d'intérieur.

4. Le rapport coût-efficacité : Compte économique du cycle de vie complet

Le coût du matériau acrylique est inférieur de 35 à 40% à celui du polycarbone, et la consommation d'énergie de traitement est réduite de 28%. Prenons l'exemple d'un panneau standard de 600x600 mm :

| Paramètres | Acrylique | Polycarbonate |

| Coût des matières premières | $18/m² | $25/m² |

| Taux de perte de coupe | 3.2% | 5.8% |

| Amortissement des moules | $0.8 | $1.2 |

Cependant, la durabilité du polycarbonate peut atteindre 15 ans (8-10 ans pour l'acrylique), et son coût de cycle de vie est réduit de 22% dans les scènes d'éclairage en haute altitude qui nécessitent une maintenance fréquente.

5. Résistance aux intempéries : Le test ultime de l'environnement extérieur

Grâce au test de vieillissement accéléré QUV, l'indice de jaunissement ΔYI du polycarbonate après 3000 heures d'irradiation ultraviolette est <2,5 (norme ISO 4892), ce qui est 60% plus élevé que l'acrylique en termes de résistance aux intempéries. Des recherches menées par le ministère américain de l'énergie (DOE) montrent que la durée de vie des diffuseurs en polycarbonate dotés d'un revêtement en nano-silice est prolongée jusqu'à 12 ans dans les climats désertiques. L'acrylique doit ajouter des absorbeurs d'UV (comme le Tinuvin 326) pour obtenir le même effet de protection, ce qui se traduit par une augmentation de 18% du coût.

6. Performance de la transformation : indicateur clé de l'efficacité de la fabrication

L'acrylique supporte le pliage à froid (rayon de pliage minimum = épaisseur de la plaque × 150), et la durée de vie de l'outil est prolongée de 40% lorsque le traitement CNC est utilisé. Selon le cas d'ingénierie d'Asahi Kasei au Japon, son cycle de formage à chaud est 25% plus court que celui du polycarbonate, ce qui est particulièrement adapté à la modélisation de surfaces courbes complexes. Le polycarbonate doit être préchauffé à 160-180℃ avant d'être plié, mais supporte le laminage à froid à -30℃, ce qui présente des avantages uniques dans la fabrication d'équipements d'éclairage d'urgence.

7. Certification de sécurité : seuil dur de la performance ignifuge

Le polycarbonate atteint naturellement le niveau d'ignifugation UL94 V-2, avec un indice limite d'oxygène (LOI) de 25%, et s'éteint de lui-même dans les 2 secondes qui suivent l'évacuation de la flamme nue. Les données d'essai du projet de rénovation du métro de Londres ont montré que les diffuseurs en polycarbonate peuvent réduire les émissions de gaz toxiques de 63% pendant les incendies. L'acrylique doit ajouter 10-15% de retardateur de flamme (comme les composés phosphatés) pour obtenir la certification V-1, ce qui réduit la transmission de la lumière de 8%.

8. Les propriétés environnementales : un nouveau champ de bataille pour le développement durable

Le taux de recyclage en circuit fermé du polycarbonate peut atteindre 92% (données de PlasticsEurope), et sa technologie de dépolymérisation chimique peut transformer les déchets en monomères pour la repolymérisation. Lorsque l'acrylique est recyclé mécaniquement, la résistance aux chocs diminue de 47% après 5 cycles. Cependant, les dernières recherches ont montré que l'acrylique biosourcé (tel que l'Acrypet de Mitsubishi) a une empreinte carbone inférieure de 38% à celle du PC traditionnel, ce qui est plus avantageux dans les bâtiments certifiés LEED.

Matrice de décision du scénario d'application

| Caractéristiques du scénario | Matériaux préférés | Base technique |

|---|---|---|

| Éclairage de hall d'exposition à haut coefficient de transmission | Acrylique | 92% transmittance + polissage miroir |

| Lampes anticorrosion de l'atelier chimique | Polycarbonate | Résistance aux acides et aux alcalins + certification de la résistance aux chocs |

| Caissons lumineux pour la publicité extérieure | Polycarbonate | Stabilité aux UV + capacité de formage par pliage à froid |

| Éclairage des vestiges culturels des musées | Acrylique | Caractéristiques de non-jaunissement + traitement antireflet |

| Système d'éclairage des véhicules | Polycarbonate | Adaptation à une large gamme de températures (-40℃~125℃) |

FAQ

Quelle est la principale différence entre les diffuseurs en acrylique et en polycarbonate ?

L'acrylique offre une transmission de la lumière de 92% (contre 90% pour le PC), tandis que le polycarbonate présente une résistance aux chocs 15 fois supérieure.

Quelle est la meilleure solution pour l'éclairage extérieur ?

Polycarbonate : 3000 heures de résistance aux UV avec ΔYI<2,5 par rapport à l'acrylique qui nécessite des revêtements UV supplémentaires.

Quel matériau est le plus rentable ?

L'acrylique coûte 35-40% de moins au départ, mais le PC permet d'économiser 22% en coûts de cycle de vie pour les zones nécessitant beaucoup d'entretien.

Conclusion

L'Association internationale des concepteurs d'éclairage (IALD) recommande : Dans les espaces commerciaux avec des exigences d'éclairage >3000lux, l'acrylique est préférable ; dans les scénarios industriels qui exigent une protection IP65 ou une résistance aux chocs, les avantages globaux du polycarbonate sont plus évidents. Avec les progrès de la technologie de modification des matériaux, d'autres solutions composites telles que le "panneau de coextrusion acrylique-PC" pourraient apparaître à l'avenir, et la décision de sélection entrera dans une nouvelle phase d'optimisation des paramètres multidimensionnels. Contact Sanyu Acrylic pour plus d'informations professionnelles.