-

Zone de développement de Xinqi, Leliu, Foshan, Guangdong

5 Faits sur le rapport coût-qualité : Diffuseurs en acrylique ou en polycarbonate

Table des matières

Introduction

Dans la conception des systèmes d'éclairage LED, le choix du matériau des diffuseurs de lumière influe directement sur l'effet d'éclairage et la durée de vie du produit. Selon le rapport de Grand View Research, le marché mondial des matériaux de diffusion de la lumière devrait atteindre $5,78 milliards de dollars américains en 2028, dont acrylique et le polycarbonate représentent 68% de la part de marché. Cet article compare 10 indicateurs clés de performance pour vous aider à faire un choix judicieux.

1. Comparaison des performances de base

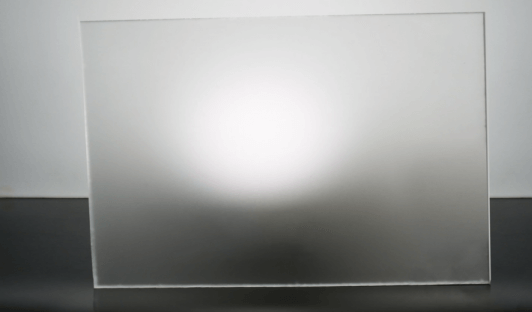

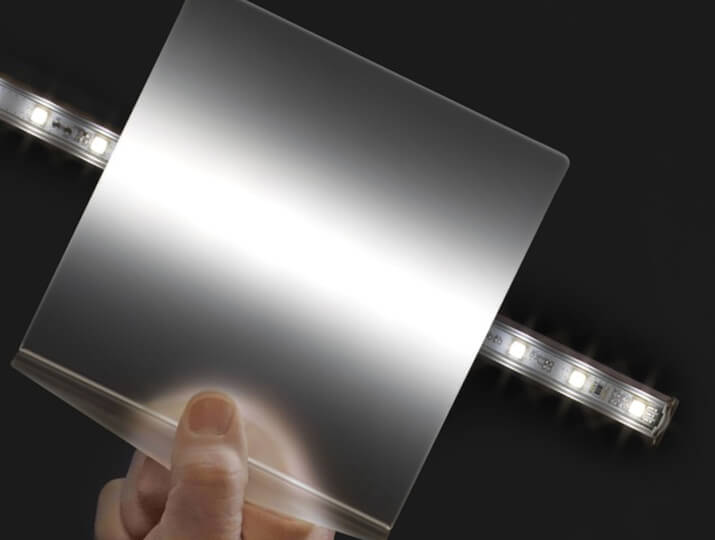

Efficacité de la transmission de la lumière

Les diffuseurs en acrylique sont les plus performants avec une transmission lumineuse de 92% (données PlasticsToday), et leur structure spéciale en microsphères peut disperser uniformément la lumière et réduire la perte de luminosité. Le coefficient de transmission lumineuse du polycarbonate est d'environ 88-90%, et il faut ajouter plus de diffuseurs pour obtenir des effets similaires.

Résistance aux chocs

Le polycarbonate présente un avantage absolu : sa résistance aux chocs est 250 fois supérieure à celle de l'acrylique. Dans les scénarios à haut risque tels que les stades, le polycarbonate peut résister à une énergie d'impact de 200J/cm², alors que l'acrylique ne résiste qu'à 0,8J/cm².

2. Capacité d'adaptation à l'environnement

Résistance aux intempéries

Le polycarbonate reste stable dans la plage de -40℃~120℃ (Omnexus research), ce qui convient aux équipements de recherche scientifique polaire. Acrylique se ramollit et se déforme au-dessus de 85℃, mais présente une meilleure stabilité aux UV. Un test extérieur de 5 ans en Floride a montré que l'indice de jaunissement n'était que de ΔE<2.

Classement au feu

Les deux sont certifiés UL94, mais ont des performances différentes :

Acrylique : Niveau V2, continue à brûler pendant <30 secondes après avoir quitté le feu

Polycarbonate : Niveau V0, autoextinguible en 10 secondes (rapport de laboratoire UL)

3. Transformation et économie

Complexité du moulage

L'acrylique peut être plié à froid à température ambiante, avec un rayon de courbure minimum de 3 fois l'épaisseur de la feuille. Le polycarbonate doit être chauffé à 160°C pour être moulé, mais il permet des conceptions hyperboliques plus complexes, telles que la structure de précision de 0,5 mm requise pour les écrans HUD des automobiles.

Rapport coût-efficacité

Le prix des matières premières acryliques est inférieur de 35-40% à celui du polycarbonate (indice des prix ICIS 2023). Calculé sur la base d'une plaque standard de 1,2m×2,4m :

Polycarbonate : $280-350

4. Propriétés de surface

Indice de résistance à l'usure

La dureté de la surface de l'acrylique atteint Rockwell M90, et il n'est pas facile de laisser des marques lors des frottements quotidiens. Le polycarbonate n'atteint que M70 et un revêtement durcissant doit être ajouté, mais le trouble peut être amélioré par la conception de la texture de la surface.

Résistance chimique

Le polycarbonate présente une meilleure résistance aux solutions acides et alcalines :

Résistance à la solution d'acide sulfurique 10% : >500 heures

Résistance à l'hydroxyde de sodium 5% : >300 heures (source de données : ChemicalResistanceGuide.com)

5. Le développement durable

Caractéristiques de protection de l'environnement

Le taux de recyclage de l'acrylique atteint 92%, et la consommation d'énergie de traitement est inférieure de 28% à celle du polycarbonate (rapport de la Fondation Ellen MacArthur). Toutefois, le système de recyclage en boucle fermée du polycarbonate dans le secteur automobile est plus mature, et la série BMW i a atteint un taux de recyclage de 100%.

Durée de vie

Le test de vieillissement accéléré montre :

—Acrylic: 25-year light transmittance retention rate in indoor environment >85%

-Polycarbonate : Réduction de la résistance aux chocs de 15 ans en utilisation extérieure <10%

Matrice de décision du scénario d'application

| Indicateur | Éclairage commercial | Éclairage industriel | Eclairage extérieur | Éclairage décoratif |

| Exigences en matière de transmission de la lumière | Acrylique | Acrylique | Polycarbonate | Acrylique |

| exigences en matière de résistance aux chocs | Polycarbonate | Polycarbonate | Polycarbonate | Acrylique |

| Contraintes budgétaires | Acrylique | Acrylique | Polycarbonate | Acrylique |

FAQ

1. FAQ : Diffuseurs de lumière en acrylique ou en polycarbonate

Les diffuseurs acryliques offrent une transmission lumineuse de 92% contre 88-90% pour le polycarbonate.

2. Combien de temps durent-ils à l'extérieur ?

L'acrylique conserve une transmission lumineuse >85% pendant plus de 25 ans à l'intérieur, contre une durabilité de 15 ans à l'extérieur pour le polycarbonate (MaterialTestingLab).

3. Quel matériau résiste le mieux aux produits chimiques ?

Le polycarbonate résiste à l'acide sulfurique 10% pendant plus de 500 heures (ChemicalResistanceGuide).

4. Lequel supporte le mieux les températures extrêmes ?

Le polycarbonate fonctionne entre -40°C et 120°C, tandis que l'acrylique se ramollit au-dessus de 85°C (Omnexus).

Conclusion

Les diffuseurs acryliques restent la solution préférée pour l'éclairage commercial en raison de leur transmission lumineuse 92% et de leur coût avantageux. Cependant, en cas de températures extrêmes, de chocs mécaniques ou de corrosion chimique, les excellentes performances du polycarbonate sont irremplaçables. Il est recommandé aux fabricants d'établir un système de sélection graduelle des matériaux basé sur des scénarios d'application, tels que :

Type de base : acrylique (répond à 85% des besoins conventionnels)

Type renforcé : polycarbonate (application dans un environnement spécial)

Pour des solutions personnalisées de sélection des matériaux, veuillez vous référer au rapport technique de la Commission internationale de l'éclairage ou consulter un ingénieur en matériaux. La dernière technologie des nanocomposites a permis de mettre au point des feuilles co-extrudées PC/PMMA, combinant les avantages des deux matériaux, qui constitueront l'axe de développement de la prochaine génération de diffuseurs de lumière.