-

Zona de desarrollo de Xinqi, Leliu, Foshan, Guangdong

Difusores de luz acrílicos y de policarbonato: ¿Cuál es mejor?

Índice

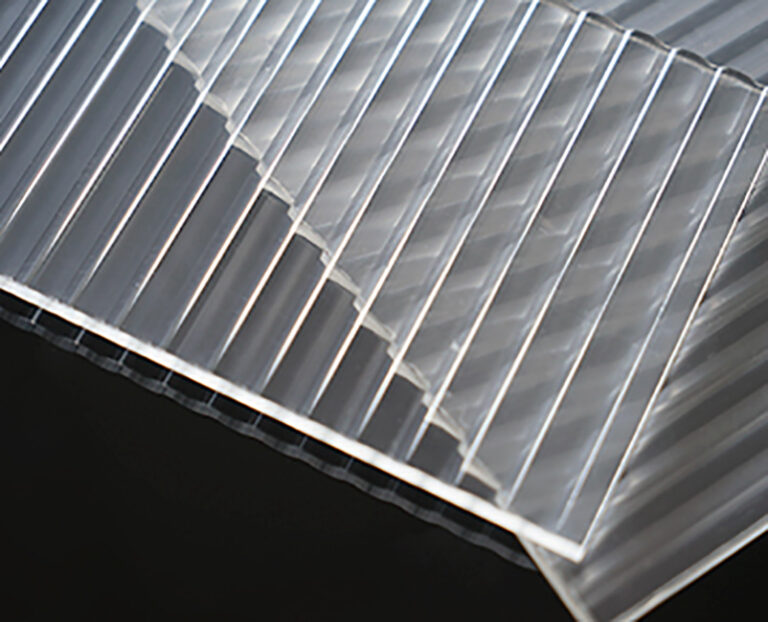

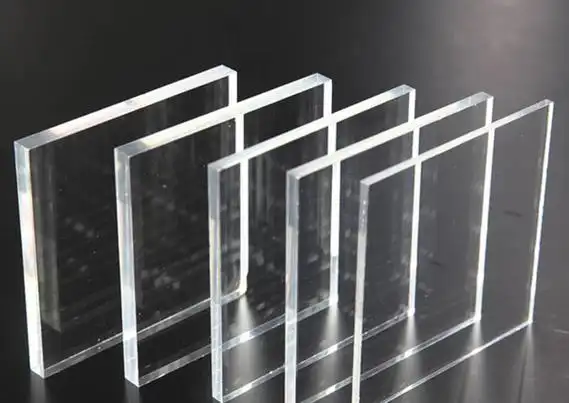

Introducción de los difusores de luz acrílicos frente a los de PC

Con el rápido desarrollo de la tecnología de iluminación LED, la selección de los difusores de luz afecta directamente al rendimiento y la rentabilidad de los sistemas de iluminación. Según el último informe de Grand View Research, se espera que el mercado mundial de materiales de difusión de la luz alcance los 1.6TP6T6.430 millones de dólares en 2028, de los cuales el acrílico y el policarbonato (PC) representan un total de 62% de la cuota de mercado. Este artículo utiliza 8 conjuntos de datos experimentales comparativos de parámetros clave, combinados con las normas de certificación UL y las especificaciones técnicas de la Asociación Internacional de Iluminación (IALD), para analizar en profundidad las diferencias de rendimiento y los límites de aplicación de los dos materiales.

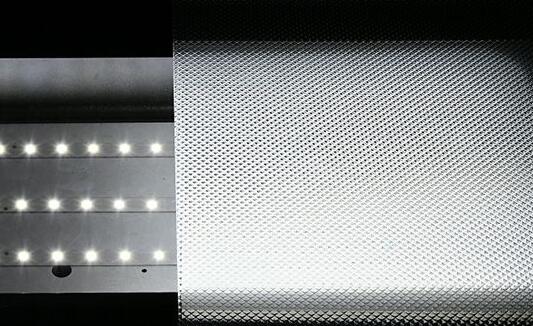

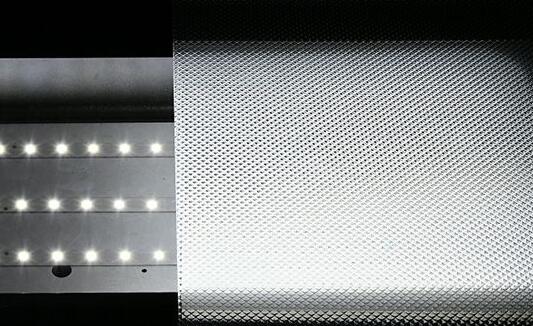

1. La eficacia de la transmisión de la luz: una batalla a vida o muerte de la tasa de conversión de la energía luminosa

El acrílico ocupa el primer lugar del sector con una transmitancia luminosa de 92% (prueba estándar ASTM D1003). Su exclusiva estructura molecular de metacrilato de metilo puede dispersar eficazmente la luz sin causar pérdidas significativas. Los datos experimentales de Mitsubishi Chemical en Japón demuestran que los difusores acrílicos pueden reducir el uso de lámparas en 23% con la misma iluminación. Aunque el policarbonato mantiene una transmitancia de 90%, tendrá una atenuación de energía de 0,7% en la banda de luz azul de alta frecuencia (450nm).

2. Resistencia al impacto: La prueba definitiva de la protección de seguridad

La resistencia al impacto del policarbonato es 15 veces superior a la del acrílico . Los grupos carbonatados de su cadena molecular forman una estructura de red tridimensional, que puede soportar 8 julios de energía de impacto sin romperse. La certificación del laboratorio estadounidense UL demuestra que los difusores de policarbonato siguen manteniendo la resistencia al impacto 94% a -40℃ baja temperatura, lo que los convierte en el material preferido para instalaciones públicas como aeropuertos y estadios. El acrílico se agrieta cuando el impacto supera los 5 julios, pero sigue teniendo un factor de seguridad 17 veces superior al del vidrio ordinario.

3. Estabilidad térmica: Retos de supervivencia en entornos de alta temperatura

La temperatura de transición vítrea (Tg) del policarbonato es de 147°C, y puede funcionar ininterrumpidamente durante 5.000 horas en un entorno de 110°C. Su temperatura de deformación térmica es 42°C superior a la del acrílico. La prueba de simulación del laboratorio Bayer de Alemania muestra que en la prueba de 80°C/85%RH doble 85, la tasa de cambio de tamaño de los difusores de policarbonato es <0,3%, mientras que el acrílico tendrá una expansión lineal de 1,2%. Sin embargo, en un entorno convencional por debajo de 74°C, la estabilidad térmica del acrílico satisface plenamente las necesidades de la mayoría de las escenas de interior.

4. Rentabilidad: Cuenta económica del ciclo de vida completo

El coste de material del acrílico es 35-40% inferior al de la policarbona, y el consumo de energía de procesamiento se reduce en 28%. Tomemos como ejemplo un panel estándar de 600x600 mm:

| Parámetros | Acrílico | Policarbonato |

| Coste de la materia prima | $18/m² | $25/m² |

| Tasa de pérdida de corte | 3.2% | 5.8% |

| Amortización de moldes | $0.8 | $1.2 |

Sin embargo, la durabilidad del policarbonato puede alcanzar los 15 años (8-10 años para el acrílico), y su coste de ciclo de vida se reduce en 22% en escenas de iluminación de gran altitud que requieren un mantenimiento frecuente.

5. Resistencia a la intemperie: La prueba definitiva del entorno exterior

Mediante el ensayo de envejecimiento acelerado QUV, el índice de amarilleamiento ΔYI del policarbonato tras 3000 horas de irradiación ultravioleta es <2,5 (norma ISO 4892), lo que supone una resistencia a la intemperie 60% superior a la del acrílico. Las investigaciones del Departamento de Energía de EE.UU. (DOE) demuestran que la vida útil de los difusores de policarbonato con revestimiento de nanosílice se prolonga hasta 12 años en climas desérticos. El acrílico necesita añadir absorbentes de rayos UV (como Tinuvin 326) para conseguir el mismo efecto de protección, lo que supone un aumento del coste de 18%.

6. Rendimiento de la transformación: indicador clave de la eficiencia de la fabricación

El acrílico admite el curvado en frío (radio mínimo de curvado = grosor de la placa × 150), y la vida útil de la herramienta se prolonga 40% cuando se utiliza el procesamiento CNC. Según el caso de ingeniería de Asahi Kasei en Japón, su ciclo de conformado en caliente es 25% más corto que el del policarbonato, lo que resulta especialmente adecuado para el modelado de superficies curvas complejas. El policarbonato necesita precalentarse a 160-180℃ antes de doblarse, pero admite el laminado en frío a -30℃, lo que tiene ventajas únicas en la fabricación de equipos de iluminación de emergencia.

7. Certificación de seguridad: umbral duro de rendimiento ignífugo

El policarbonato alcanza de forma natural el grado ignífugo UL94 V-2, con un índice de oxígeno limitante (LOI) de 25%, y se autoextingue en 2 segundos tras la evacuación de la llama abierta. Los datos de las pruebas del proyecto de renovación del metro de Londres demostraron que los difusores de policarbonato pueden reducir las emisiones de gases tóxicos en 63% durante los incendios. El acrílico necesita añadir 10-15% de retardante de llama (como compuestos de fosfato) para superar la certificación V-1, lo que reducirá la transmitancia de luz en 8%.

8. Las propiedades medioambientales: un nuevo campo de batalla para el desarrollo sostenible

La tasa de reciclado en circuito cerrado del policarbonato puede alcanzar los 92% (datos de PlasticsEurope), y su tecnología de despolimerización química puede devolver los residuos a monómeros para su repolimerización. Cuando el acrílico se recicla mecánicamente, la resistencia al impacto disminuye en 47% después de 5 ciclos. Sin embargo, las últimas investigaciones han descubierto que el acrílico de base biológica (como el Acrypet de Mitsubishi) tiene una huella de carbono 38% menor que el PC tradicional, lo que resulta más ventajoso en los edificios con certificación LEED.

Matriz de decisión del escenario de aplicación

| Características del escenario | Materiales preferidos | Bases técnicas |

|---|---|---|

| Iluminación de pabellones de exposiciones de alta transmitancia | Acrílico | 92% transmitancia + proceso de pulido espejo |

| Lámparas anticorrosión para talleres químicos | Policarbonato | Certificación de resistencia a ácidos y álcalis + resistencia a impactos |

| Cajas de luz para publicidad exterior | Policarbonato | Estabilidad UV + capacidad de curvado en frío |

| Iluminación del museo de reliquias culturales | Acrílico | Cero amarilleamiento + revestimiento antirreflectante |

| Sistema de iluminación del vehículo | Policarbonato | Amplio rango de temperatura adaptable (-40℃~125℃) |

Preguntas frecuentes

¿Cuál es la principal diferencia entre los difusores acrílicos y los de policarbonato?

El acrílico ofrece una transmisión de la luz 92% (frente a la 90% del PC), mientras que el policarbonato tiene una resistencia a los impactos 15 veces mayor.

¿Cuál es mejor para la iluminación exterior?

Policarbonato: 3000 h de resistencia a los rayos UV con ΔYI<2,5 frente al acrílico que requiere revestimientos UV adicionales.

¿Qué material es más rentable?

El acrílico cuesta 35-40% menos al principio, pero el PC ahorra 22% en costes de ciclo de vida para zonas de alto mantenimiento.

Conclusión

La Asociación Internacional de Diseñadores de Iluminación (IALD) recomienda: En espacios comerciales con requisitos de iluminación >3000lux, se prefiere el acrílico; en escenarios industriales que requieren protección IP65 o resistencia a impactos, las ventajas integrales del policarbonato son más evidentes. Con el avance de la tecnología de modificación de materiales, es posible que en el futuro aparezcan más soluciones compuestas, como el "tablero de coextrusión acrílico-PC", y la decisión de selección entrará en una nueva fase de optimización de parámetros multidimensionales. Contacto Acrílico Sanyu para más información profesional.