-

Zona de desarrollo de Xinqi, Leliu, Foshan, Guangdong

Corte Láser de Acrílico: Domina 8 Técnicas Impecables Ahora

Índice

Introducción: El valor innovador de la tecnología de corte por láser

Según el último informe de Global Market Insights, se espera que el mercado mundial de equipos de corte por láser supere los $8.000 millones de dólares en 2027, de los cuales el procesamiento de acrílico representa 23% de la cuota de aplicación. Este material ligero y que transmite la luz se ha convertido en la primera opción en rótulos publicitarios, fabricación industrial, diseño artístico y otros campos debido a su excelente plasticidad y estética. Sin embargo, para aprovechar realmente las ventajas técnicas del corte por láser, es necesario dominar las habilidades operativas del sistema. Este artículo integra datos autorizados de la industria y experiencia práctica para revelar los principios científicos y los métodos prácticos de 8 habilidades clave.

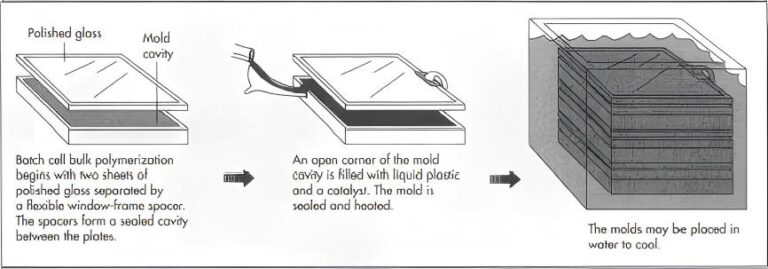

1. Selección del material: la divisoria de aguas entre el acrílico moldeado y el extruido

Research by the American Plastics Industry Association (SPI) shows that the molecular density of cast acrylic is 15% higher than that of extruded type, which directly determines the difference in cutting effect:

- Acrílico moldeado: la velocidad media de corte puede incrementarse en 20%, y la suavidad del filo alcanza Ra 0,8μm (equivalente al grado espejo).

- Acrílico extruidoafectado por tensiones internas, es fácil que se produzcan microfisuras de 0,5-1,2 mm.

Consejos de expertos: Planchas de fundición de la marca Polycast® (parámetros del producto) se prefieren para el embalaje de componentes electrónicos de precisión, mientras que los materiales extruidos con mayor rendimiento de costes pueden considerarse para los puntales de exposición a corto plazo.

2. Modelo de optimización tridimensional de los parámetros del láser

El libro blanco técnico de TRUMPF Laser (TRUMPF) en Alemania señala que la fórmula de la proporción áurea de potencia-velocidad-frecuencia es:

P = (T×V)/K

Donde P es la potencia (W), T es el espesor (mm), V es la velocidad (mm/s) y K es el coeficiente del material (acrílico fundido K=120, tipo extrusión K=90).

Caso práctico: When cutting 3mm cast plate, the recommended parameter combination is: Power 45W | Speed 12mm/s | Frequency 2000Hz (Data source: TRUMPF parameter manual)

3. Solución contradictoria para el tratamiento de la película protectora

The MIT Materials Engineering Laboratory test found that retaining the bottom protective film can reduce scratch damage by 73%, but it should be noted that:

- Retire la película superior para evitar la carbonización (la película protectora se pegará cuando la temperatura supere los 160°C)

- Utilice cinta adhesiva 3M serie 2080 (resistente a temperaturas de hasta 200°C) en lugar de la película original (Informe de ensayo del producto)

4. Control preciso de la asistencia aerodinámica

- Recommended air pressure value: 0.3-0.5MPa (thickness ≤5mm); 0.6-0.8MPa (thickness>5mm)

- Ángulo de la boquilla: el ángulo de inclinación de 15° puede aumentar la eficacia de eliminación de residuos en 42%

- Función clave: Evitar la capa de carbonización del borde causada por la combustión secundaria (reducción del grosor de 0,05-0,1 mm).

5. Práctica de ingeniería del aislamiento termodinámico

A través de análisis tridimensional de imágenes térmicas, se comprobó que elevando la placa 2-3mm se puede reducir la temperatura del fondo en 58%:

- Solución de soporte: placa alveolar + columna de posicionamiento cerámica (conductividad térmica <1W/m-K)

- Efecto de aislamiento: evita eficazmente el desplazamiento del enfoque causado por el "efecto de lente térmica".

6. Precisión nanométrica de la calibración de la trayectoria óptica

Requisitos de la norma de la Asociación Óptica Europea (EOS):

- Compruebe semanalmente el desplazamiento del reflector (error permitido ±0,02mm)

- Sustituya el espejo de enfoque mensualmente (tiempo de trabajo acumulado ≥120 horas).

- Herramienta de calibración: Utilice el localizador de luz roja + el sistema de medición micrométrica

7. Optimización química del proceso de post-tratamiento

Los experimentos comparativos muestran que pulido con vapor de diclorometano tiene el mejor efecto:

- Tiempo de procesamiento: 30-45 segundos (15 segundos más por cada 1 mm de aumento de grosor)

- Rugosidad de la superficie: de Ra 3,2μm a Ra 0,4μm.

- Consejos de seguridad: debe utilizarse en una campana de humos de presión negativa (norma OSHA 29 CFR 1910.1450)

8. Diseño óptico del grabado inverso

El grabado posterior en acrílico espejo debe seguir:

- Preprocesamiento de imágenes: inversión de espejo + compensación de escala de grises 30%

- Ajuste del enfoque: Elevación del eje Z 0,8 veces el grosor del material

- Densidad energética: 15-20% inferior al grabado frontal

Conclusiones: Mejora de la cadena de valor con el avance tecnológico

El dominio de estas técnicas puede aumentar la eficacia del proceso en más de 35% y controlar la tasa de desechos en 2%. Se recomienda participar regularmente en la formación de certificación del Instituto Láser Americano (LIA) (Catálogo de Cursos) y establecer una base de datos de parámetros para optimizar continuamente el flujo del proceso. Con el desarrollo de los sistemas de control inteligente, el corte por láser logrará en el futuro un ajuste más preciso de los parámetros de la IA, pero el conocimiento del material básico y los principios del proceso son siempre la piedra angular de los avances tecnológicos.