-

Xinqi Development Zone, Leliu, Foshan, Guangdong

Acryl- vs. Polycarbonat-Lichtdiffusoren: Was ist besser?

Inhaltsübersicht

Einführung von Acryl- und PC-Lichtdiffusoren

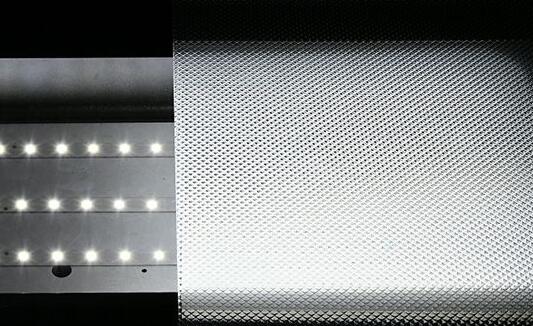

Mit der rasanten Entwicklung der LED-Beleuchtungstechnologie wirkt sich die Auswahl der Lichtdiffusoren direkt auf die Leistung und Kosteneffizienz von Beleuchtungssystemen aus. Laut dem neuesten Bericht von Grand View Research wird der globale Markt für Lichtstreumaterialien im Jahr 2028 voraussichtlich $6,43 Milliarden US-Dollar erreichen, wobei Acryl und Polycarbonat (PC) insgesamt 62% des Marktanteils ausmachen. Dieser Artikel verwendet 8 Sätze von vergleichenden experimentellen Daten von Schlüsselparametern, kombiniert mit UL-Zertifizierungsstandards und den technischen Spezifikationen der International Association of Illumination (IALD), um die Leistungsunterschiede und Anwendungsgrenzen der beiden Materialien eingehend zu analysieren.

1. Effizienz der Lichtübertragung: ein Kampf auf Leben und Tod um die Umwandlungsrate der Lichtenergie

Acryl steht mit einer Lichtdurchlässigkeit von 92% (ASTM D1003 Standardtest) an erster Stelle in der Branche. Seine einzigartige Methylmethacrylat-Molekularstruktur kann das Licht effektiv streuen, ohne dass es zu nennenswerten Lichtverlusten kommt. Experimentelle Daten von Mitsubishi Chemical in Japan zeigen, dass Acryl-Diffusoren den Einsatz von Lampen bei gleicher Beleuchtung um 23% reduzieren können. Obwohl Polycarbonat eine Lichtdurchlässigkeit von 90% aufweist, hat es eine Energiedämpfung von 0,7% im hochfrequenten blauen Lichtband (450nm).

2. Schlagfestigkeit: Der ultimative Test für den Sicherheitsschutz

Die Schlagzähigkeit von Polycarbonat ist 15-mal höher als die von Acryl . Die Karbonatgruppen in seiner Molekülkette bilden eine dreidimensionale Netzwerkstruktur, die einer Aufprallenergie von 8 Joule standhält, ohne zu brechen. Die US UL-Laborzertifizierung zeigt, dass Polycarbonat-Diffusoren auch bei niedrigen Temperaturen von -40℃ eine Schlagfestigkeit von 94% aufweisen, was sie zum bevorzugten Material für öffentliche Einrichtungen wie Flughäfen und Stadien macht. Acrylglas bricht bei einem Aufprall von mehr als 5 Joule, hat aber immer noch einen Sicherheitsfaktor, der 17 Mal höher ist als der von gewöhnlichem Glas.

3. Thermische Stabilität: Herausforderungen beim Überleben in Umgebungen mit hohen Temperaturen

Die Glasübergangstemperatur (Tg) von Polycarbonat beträgt 147 °C, und es kann 5.000 Stunden lang in einer Umgebung von 110 °C ununterbrochen arbeiten. Seine Wärmeverformungstemperatur ist 42°C höher als die von Acryl. Der Simulationstest des Bayer-Labors in Deutschland zeigt, dass die Größenänderungsrate von Polycarbonat-Diffusoren im 80°C/85%RH-Doppeltest <0,3% beträgt, während Acryl eine lineare Ausdehnung von 1,2% aufweist. In einer konventionellen Umgebung unter 74°C erfüllt die thermische Stabilität von Acryl jedoch die Anforderungen der meisten Innenraumszenen vollständig.

4. Kosten-Wirksamkeit: Wirtschaftliche Gesamtrechnung über den Lebenszyklus

Die Materialkosten von Acryl sind 35-40% niedriger als die von Polycarbona, und der Energieverbrauch bei der Verarbeitung ist um 28% geringer. Nehmen Sie eine Standard 600x600mm Platte als Beispiel:

| Parameter | Acryl | Polycarbonat |

| Kosten für Rohmaterial | $18/m² | $25/m² |

| Schnittverlustquote | 3.2% | 5.8% |

| Abschreibung von Formen | $0.8 | $1.2 |

Die Haltbarkeit von Polycarbonat kann jedoch bis zu 15 Jahre betragen (8-10 Jahre bei Acryl), und die Lebenszykluskosten werden durch 22% in hoch gelegenen Beleuchtungsszenarien, die eine häufige Wartung erfordern, reduziert.

5. Witterungsbeständigkeit: Der ultimative Test für die Außenumgebung

Im QUV-Test zur beschleunigten Alterung liegt der Vergilbungsindex ΔYI von Polycarbonat nach 3000 Stunden ultravioletter Bestrahlung bei <2,5 (ISO 4892-Norm) und ist damit um 60% höher als die Wetterbeständigkeit von Acryl. Untersuchungen des U.S. Department of Energy (DOE) zeigen, dass die Lebensdauer von Polycarbonat-Diffusoren mit Nano-Silica-Beschichtung in Wüstenklima auf 12 Jahre verlängert wird. Bei Acrylglas müssen UV-Absorber (wie Tinuvin 326) hinzugefügt werden, um die gleiche Schutzwirkung zu erzielen, was zu einer Kostensteigerung von 18% führt.

6. Verarbeitungsleistung: Schlüsselindikator für die Fertigungseffizienz

Acryl unterstützt das Kaltbiegen (minimaler Biegeradius = Blechdicke × 150), und die Werkzeugstandzeit verlängert sich um 40%, wenn die CNC-Bearbeitung eingesetzt wird. Nach Angaben von Asahi Kasei in Japan ist der Warmformungszyklus um 25% kürzer als der von Polycarbonat, was sich besonders für die Modellierung komplexer gekrümmter Oberflächen eignet. Polycarbonat muss vor dem Biegen auf 160-180℃ vorgewärmt werden, kann aber bei -30℃ kaltgewalzt werden, was bei der Herstellung von Notbeleuchtungsanlagen einzigartige Vorteile hat.

7. Sicherheitszertifizierung: harter Schwellenwert für flammhemmende Eigenschaften

Polycarbonat erreicht von Natur aus die Flammschutzklasse UL94 V-2 mit einem Sauerstoffgrenzwert (LOI) von 25% und erlischt innerhalb von 2 Sekunden, nachdem die offene Flamme evakuiert wurde. Testdaten aus dem Londoner U-Bahn-Renovierungsprojekt haben gezeigt, dass Polycarbonat-Diffusoren die Emission toxischer Gase bei Bränden um 63% reduzieren können. Acrylglas muss 10-15% Flammschutzmittel (z. B. Phosphatverbindungen) zugesetzt werden, um die V-1-Zertifizierung zu bestehen, wodurch sich die Lichtdurchlässigkeit um 8% verringert.

8. Umwelteigenschaften: ein neues Schlachtfeld für die nachhaltige Entwicklung

Die Recyclingrate von Polycarbonat im geschlossenen Kreislauf kann 92% erreichen (Daten von PlasticsEurope), und die chemische Depolymerisationstechnologie kann Abfälle in Monomere für die Repolymerisation zurückführen. Wenn Acryl mechanisch recycelt wird, sinkt die Schlagzähigkeit nach 5 Zyklen um 47%. Neueste Forschungen haben jedoch ergeben, dass biobasiertes Acryl (wie Acrypet von Mitsubishi) einen um 38% geringeren Kohlenstoff-Fußabdruck aufweist als herkömmliches PC, was in LEED-zertifizierten Gebäuden von Vorteil ist.

Entscheidungsmatrix für Anwendungsszenarien

| Merkmale des Szenarios | Bevorzugte Materialien | Technische Grundlage |

|---|---|---|

| Beleuchtung von Ausstellungshallen mit hoher Lichtdurchlässigkeit | Acryl | 92% Lichtdurchlässigkeit + Spiegelpolierverfahren |

| Chemiewerkstatt-Korrosionsschutzlampen | Polycarbonat | Zertifizierung der Säure- und Alkalibeständigkeit sowie der Schlagfestigkeit |

| Leuchtkästen für Außenwerbung | Polycarbonat | UV-Stabilität + Kaltverformbarkeit |

| Museum für Kulturdenkmäler Beleuchtung | Acryl | Vergilbungsfreie Eigenschaften + Antireflexionsbeschichtung |

| Fahrzeugbeleuchtungssystem | Polycarbonat | Anpassungsfähigkeit an einen großen Temperaturbereich (-40℃~125℃) |

FAQs

Was ist der Hauptunterschied zwischen Acryl- und Polycarbonat-Diffusoren?

Acryl bietet eine Lichtdurchlässigkeit von 92% (im Vergleich zu 90% bei PC), während Polycarbonat eine 15-mal höhere Stoßfestigkeit aufweist

Was ist besser für die Außenbeleuchtung?

Polycarbonat: 3000 Stunden UV-Beständigkeit mit ΔYI<2,5 gegenüber Acryl, das zusätzliche UV-Beschichtungen erfordert

Welches Material ist kostengünstiger?

Acrylglas kostet anfangs 35-40% weniger, aber PC spart 22% an Lebenszykluskosten für wartungsintensive Bereiche.

Schlussfolgerung

Die International Association of Lighting Designers (IALD) empfiehlt: In gewerblichen Räumen mit Beleuchtungsanforderungen >3000lux wird Acryl bevorzugt; in industriellen Szenarien, die Schutzart IP65 oder Schlagfestigkeit erfordern, sind die umfassenden Vorteile von Polycarbonat offensichtlicher. Mit den Fortschritten in der Technologie der Materialmodifikation könnten in Zukunft mehr Verbundlösungen wie Acryl-PC-Coextrusionsplatten" auftauchen, und die Auswahlentscheidung wird in eine neue Phase der mehrdimensionalen Parameteroptimierung eintreten. Kontakt Sanyu-Acryl für weitere professionelle Informationen.