-

Xinqi Development Zone, Leliu, Foshan, Guangdong

5 Fakten zu Kosten und Qualität: Acryl vs. PC-Diffusoren

Inhaltsübersicht

Einführung

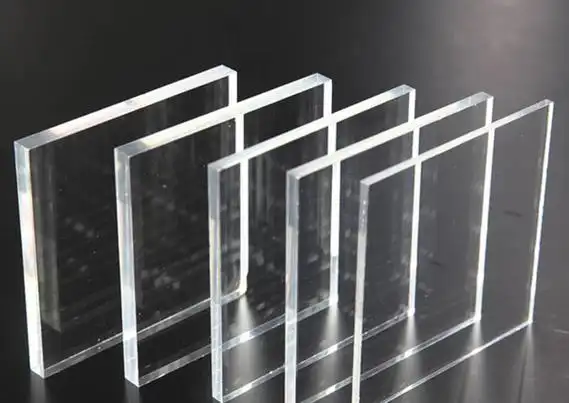

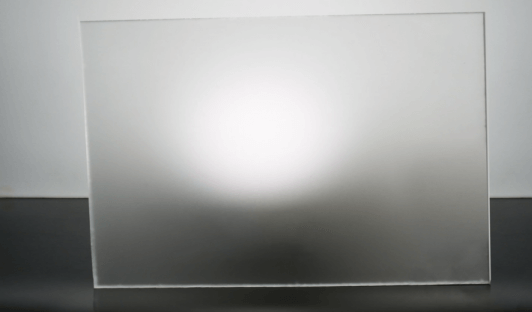

Bei der Entwicklung von LED-Beleuchtungssystemen wirkt sich die Materialauswahl der Lichtdiffusoren direkt auf die Lichtwirkung und die Lebensdauer des Produkts aus. Laut dem Bericht von Grand View Research wird der globale Markt für Lichtstreumaterialien im Jahr 2028 voraussichtlich $5,78 Mrd. US-Dollar erreichen, wovon Acryl und Polycarbonat machen 68% des Marktanteils aus. Dieser Artikel vergleicht 10 wichtige Leistungsindikatoren, die Ihnen helfen, eine kluge Wahl zu treffen.

1. Grundlegender Leistungsvergleich

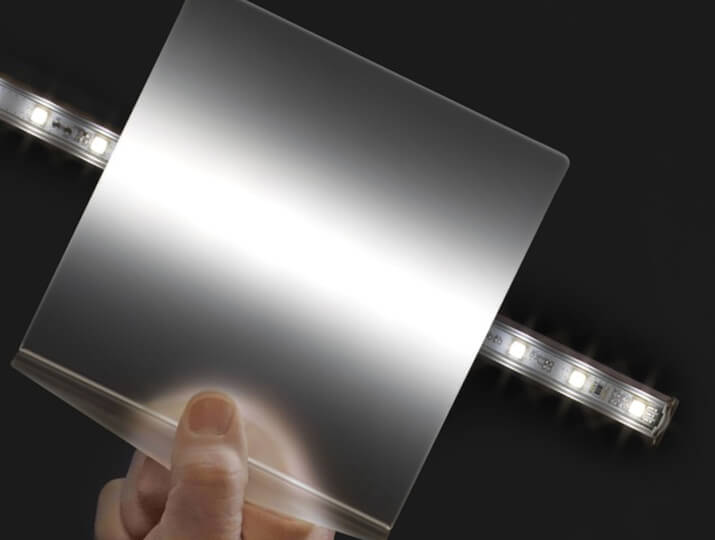

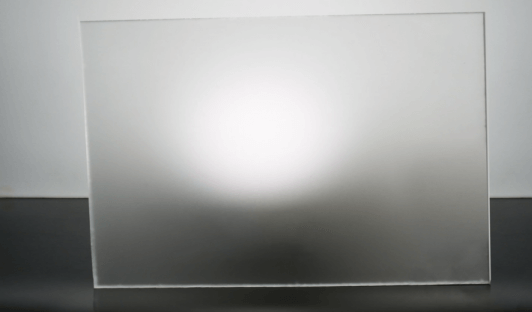

Effizienz der Lichtübertragung

Acryldiffusoren führen mit einer Lichtdurchlässigkeit von 92% (Daten von PlasticsToday), und ihre spezielle Mikrokugelstruktur kann das Licht gleichmäßig streuen und den Helligkeitsverlust verringern. Die Lichtdurchlässigkeit von Polycarbonat liegt bei 88-90%, und es müssen mehr Diffusoren hinzugefügt werden, um ähnliche Effekte zu erzielen.

Schlagzähigkeit

Polycarbonat ist absolut im Vorteil, seine Stoßfestigkeit ist 250 Mal höher als die von Acryl. In Hochrisikoszenarien wie Stadien kann Polycarbonat einer Aufprallenergie von 200 J/cm² standhalten, während Acryl nur 0,8 J/cm² standhält.

2. Anpassungsfähigkeit an die Umwelt

Witterungsbeständigkeit

Polycarbonat bleibt im Bereich von -40℃~120℃ (Omnexus-Forschung) stabil, was für polare wissenschaftliche Forschungsgeräte geeignet ist. Acryl wird oberhalb von 85℃ weicher und verformt sich, hat aber eine bessere UV-Stabilität. Ein 5-Jahres-Außentest in Florida zeigte, dass der Vergilbungsindex nur ΔE<2 betrug.

Brandklasse

Beide sind nach UL94 zertifiziert, haben aber unterschiedliche Leistungsmerkmale:

Acryl: Stufe V2, brennt noch <30 Sekunden nach Verlassen des Feuers

Polycarbonat: Stufe V0, selbstverlöschend innerhalb von 10 Sekunden (UL-Laborbericht)

3. Verarbeitung und Wirtschaftlichkeit

Komplexität der Formgebung

Acryl kann bei Raumtemperatur kalt gebogen werden, wobei der minimale Biegeradius das Dreifache der Plattendicke beträgt. Polycarbonat muss zum Formen auf 160 °C erhitzt werden, ermöglicht aber komplexere hyperbolische Designs, wie die 0,5 mm Präzisionsstruktur, die für HUD-Displays in Kraftfahrzeugen erforderlich ist.

Kosten-Wirksamkeit

Der Preis für Acrylrohstoffe ist 35-40% niedriger als der von Polycarbonat (ICIS-Preisindex 2023). Berechnet auf der Grundlage einer 1,2m×2,4m großen Standardplatte:

Polycarbonat: $280-350

4. Eigenschaften der Oberfläche

Index der Verschleißfestigkeit

Die Oberflächenhärte von Acrylglas erreicht Rockwell M90 und hinterlässt bei täglicher Reibung nicht so leicht Spuren. Polycarbonat ist nur M70, und es muss eine härtende Beschichtung hinzugefügt werden, aber die Trübung kann durch die Gestaltung der Oberflächenstruktur verbessert werden.

Chemische Beständigkeit

Polycarbonat hat eine bessere Beständigkeit gegen Säuren und Laugen:

Beständigkeit gegen 10%-Schwefelsäurelösung: >500 Stunden

Beständigkeit gegen 5% Natriumhydroxid: >300 Stunden (Datenquelle: ChemicalResistanceGuide.com)

5. Nachhaltige Entwicklung

Merkmale des Umweltschutzes

Die Recyclingrate von Acryl erreicht 92%, und der Energieverbrauch bei der Verarbeitung ist um 28% niedriger als bei Polycarbonat (Bericht der Ellen MacArthur Foundation). Das geschlossene Recyclingsystem für Polycarbonat im Automobilbereich ist jedoch ausgereifter, und die BMW i-Serie hat 100% Recycling erreicht.

Nutzungsdauer

Der Test zur beschleunigten Alterung zeigt:

—Acrylic: 25-year light transmittance retention rate in indoor environment >85%

-Polycarbonat: 15 Jahre Schlagzähigkeitsreduzierung im Außeneinsatz <10%

Entscheidungsmatrix für Anwendungsszenarien

| Indikator | Kommerzielle Beleuchtung | Industrielle Beleuchtung | Außenbeleuchtung | Dekorative Beleuchtung |

| Anforderungen an die Lichtdurchlässigkeit | Acryl | Acryl | Polycarbonat | Acryl |

| Anforderungen an die Schlagzähigkeit | Polycarbonat | Polycarbonat | Polycarbonat | Acryl |

| Budgetzwänge | Acryl | Acryl | Polycarbonat | Acryl |

FAQs

1. FAQ: Acryl- vs. Polycarbonat-Lichtstreuer

Acryldiffusoren bieten eine Lichtdurchlässigkeit von 92% gegenüber 88-90% bei Polycarbonat.

2. Wie lange halten sie im Freien?

Acrylglas behält eine Lichtdurchlässigkeit von >85% für mehr als 25 Jahre im Innenbereich im Vergleich zu 15 Jahren Haltbarkeit von Polycarbonat im Außenbereich (MaterialTestingLab).

3. Welches Material widersteht Chemikalien besser?

Polycarbonat widersteht 10% Schwefelsäure für 500+ Stunden (ChemicalResistanceGuide).

4. Was verträgt extreme Temperaturen besser?

Polycarbonat funktioniert bei -40°C~120°C, während Acryl über 85°C weich wird (Omnexus).

Schlussfolgerung

Acryldiffusoren sind aufgrund ihrer 92% Lichtdurchlässigkeit und ihrer Kostenvorteile immer noch die bevorzugte Lösung für gewerbliche Beleuchtung. Bei extremen Temperaturen, mechanischen Stößen oder chemischer Korrosion ist die hervorragende Leistung von Polycarbonat jedoch unersetzlich. Es wird empfohlen, dass die Hersteller ein abgestuftes Materialauswahlsystem auf der Grundlage von Anwendungsszenarien einrichten, wie z. B.:

Grundtyp: Acryl (entspricht 85% des herkömmlichen Bedarfs)

Veredelter Typ: Polycarbonat (spezielle Umweltanwendung)

Für maßgeschneiderte Lösungen bei der Materialauswahl lesen Sie bitte den technischen Bericht der Internationalen Beleuchtungskommission oder wenden Sie sich an einen Materialingenieur. Die neueste Nano-Verbundtechnologie hat co-extrudierte PC/PMMA-Platten entwickelt, die die Vorteile beider Materialien vereinen und die Entwicklungsrichtung der nächsten Generation von Lichtdiffusoren darstellen.