-

Xinqi Development Zone, Leliu, Foshan, Guangdong

Wie beeinflusst die Acrylglasdicke/-dichte die Versandkosten?

Inhaltsübersicht

Einführung

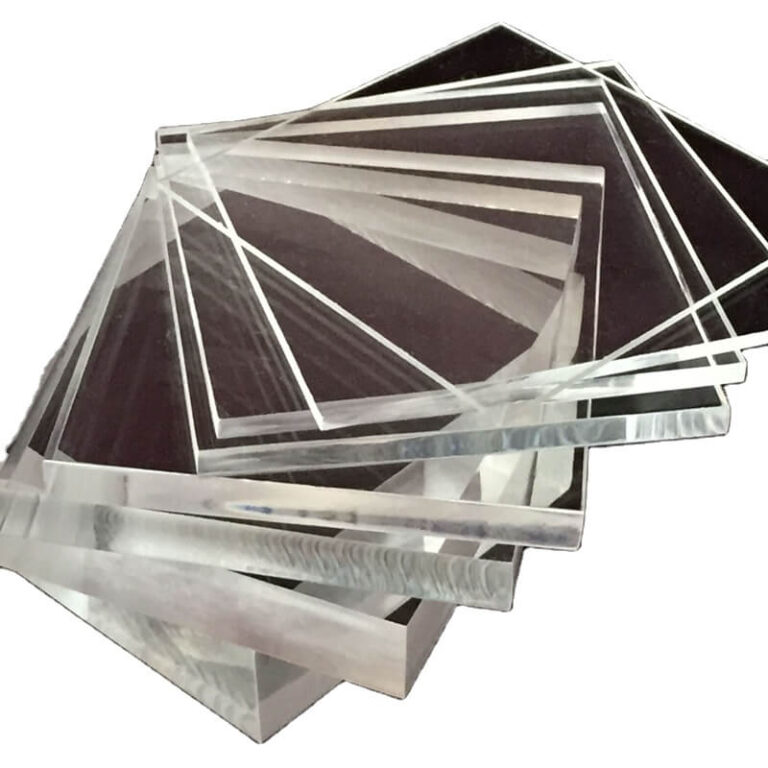

Acrylglasplatten haben sich aufgrund ihrer hohen Lichtdurchlässigkeit, Witterungsbeständigkeit und einfachen Verarbeitung zum bevorzugten Material für Branchen wie Werbung, Bau und Möbel entwickelt. Allerdings schwanken die Transportkosten aufgrund von Unterschieden in Dicke und Dichte oft erheblich. Studien haben gezeigt, dass die Transportkosten 15%-30% der gesamten Materialkosten ausmachen können. In diesem Artikel wird analysiert, wie sich Dicke und Dichte von Acrylglasplatten auf die Transportkosten auswirken, und zwar anhand von fünf Dimensionen: Gewichtsberechnung, Ladeeffizienz, Verstärkung der Verpackung, Beschädigungsrisiko und Transportstrategie, kombiniert mit maßgeblichen Daten und Fallbeispielen, um Unternehmen eine wissenschaftliche Lösung zur Kostensenkung zu bieten.

Gewichts- und Frachtberechnung: "Versteckte Kosten" bei konstanter Dichte

Die Dichte von Acrylplatten liegt stabil bei 1,19~1,20g/cm³, aber die Dicke wirkt sich direkt auf das Gewicht einer einzelnen Platte aus. So wiegt beispielsweise eine 3 mm dicke Platte (1220 mm x 2440 mm) etwa 8,7 kg, während eine 10 mm dicke Platte derselben Größe 29 kg wiegt, was einer Zunahme von 233% entspricht. In einem Logistikmodell, bei dem nach Gewicht abgerechnet wird (z. B. Luftfracht oder LTL-Landverkehr), steigt die Fracht linear mit der Dicke. Auf der Grundlage des FedEx-Einheitspreises für den Landtransport von $0,5/kg sind die Frachtkosten für ein einzelnes 10-mm-Blech um $10,15 höher als die für ein 3-mm-Blech, und der Kostenunterschied kann beim Transport großer Mengen Zehntausende von Dollar erreichen (Fallbeispiel: FedEx Fracht-Rechner).

Effizienz beim Laden: Wie Dicke Raumgewinn "komprimiert"

Die Transportkosten hängen nicht nur vom Gewicht ab, sondern auch von der Raumnutzung. Dünnere Acrylplatten können in mehreren Lagen gestapelt werden, um das Volumen des Containers optimal zu nutzen. Nimmt man einen 40-Fuß-Standardcontainer (Volumen 67m³) als Beispiel, so können mit 3mm-Platten 1.500 Platten geladen werden, während 10mm-Platten nur 450 Platten aufnehmen können, was die Raumausnutzung um 70% reduziert. Wenn der Stückpreis der Seefracht US$2.000/Container beträgt, sind die Transportkosten für 10mm-Bleche so hoch wie US$4,44/Blech, also 3,3 mal so hoch wie für 3mm-Bleche (US$1,33/Blech). Die Unternehmen müssen bei der Wahl der Blechdicke ein Gleichgewicht zwischen Ladevolumen und Gewichtskosten herstellen.

Verstärkungsbedarf bei Verpackungen: die "Schutzgebühr"-Falle bei dicken Platten

Aufgrund des hohen Gewichts eines einzelnen Stücks sind dicke Bleche anfällig für Beschädigungen an den Ecken aufgrund von Vibrationen während des Transports. Um die Risiken zu verringern, verlangen Logistikunternehmen oft zusätzliche Holzrahmen oder stoßfesten Schaum, was die Verpackungskosten um 20%-40% erhöht. Nach Angaben der American Packaging Association belaufen sich die Kosten für die Verstärkung von 10-mm-Platten auf etwa $8 pro Platte, während 3-mm-Platten nur $3 kosten. Darüber hinaus kann für übergewichtige Bleche ein Zuschlag für "Nicht-Standardfracht" erhoben werden, was die Kosten weiter in die Höhe treibt.

Schadensquote und Risikokosten: der "Schadensresistenzvorteil" von dicken Blechen

Obwohl dicke Bleche hohe Transportkosten verursachen, kann ihre Stoßfestigkeit das Risiko von Schäden verringern. Experimente zeigen, dass die Beschädigungsrate von 3 mm dicken Blechen bei Langstreckentransporten etwa 5% beträgt, während die von 10 mm dicken Blechen weniger als 1% beträgt. Bei einem Einzelblechwert von $200 kann der Transport von 1.000 3-mm-Blechen zu einem Schaden von $10.000 führen, während dicke Bleche nur $2.000 kosten. Die Unternehmen müssen die Risiken auf der Grundlage der Transportentfernung bewerten: Bei Kurzstreckentransporten sind dicke Bleche zu bevorzugen, während bei Langstreckentransporten die Kosten und die Bruchrate berücksichtigt werden müssen, um eine mittlere Dicke zu wählen.

Optimierung der Transportstrategie: Mehrdimensionales datengesteuertes Entscheidungsmodell

- Seetransport Vorrangig: Dicke Bleche eignen sich wegen ihres hohen Gewichts, aber auch wegen ihrer Haltbarkeit für den Seetransport. Auf der Strecke zwischen China und der US-Westküste betragen die Kosten für den Seetransport nur 1/6 der Kosten für den Lufttransport (Quelle: Logistikbericht der Weltbank).

- Gemischte Ladung: Kombinieren Sie Aufträge unterschiedlicher Dicke für den Transport und verwenden Sie dünne Platten, um die Lücken im Container zu füllen.

- Regionale Lagerhäuser: Einrichtung von Lagern in der Nähe des Zielmarktes, um die Häufigkeit von Langstreckentransporten zu verringern. IKEA hat zum Beispiel die Transportkosten für Platten durch globale Lager um 12% reduziert.

FAQ

Wie lässt sich die Transportstrategie für Acrylplatten optimieren?

① Priorisierung des Seetransports; ② Mischen von Aufträgen unterschiedlicher Stärke; ③ Einrichtung von Lagern für Zielmärkte, wie z. B. IKEA, Verringerung der Kosten um 12% durch Lager.

Was ist für den Transport von Acrylglasplatten besser geeignet: der Seetransport oder der Lufttransport?

Dicke Platten eignen sich für den Seetransport (die Kosten betragen 1/6 des Lufttransports), dünne Platten oder dringende Bestellungen können per Flugzeug befördert werden. Das Gewicht und die Pünktlichkeit müssen abgewogen werden.

Wie berechnet man die Versandkosten für eine einzelne Acrylglasplatte?

Formel: Fracht für ein einzelnes Blatt = (Gewicht × Stückpreis) + Verpackungsgebühr + Aufschlag. Die Seefrachtkosten für ein 10-mm-Blatt betragen beispielsweise etwa $4,44 US-Dollar pro Blatt (einschließlich Verpackung).

Gibt es eine empfohlene Dicke mit dem "besten Preis-Leistungs-Verhältnis"?

Es ist eine umfassende Bewertung der Transportentfernung erforderlich. Für den Export wird beispielsweise eine Stärke von 5-8 mm empfohlen, während für kurze Strecken 10 mm oder mehr gewählt werden können, um die Bruchrate zu verringern.

Ist es möglich, dass sich die Dichte aufgrund unterschiedlicher Produktionsverfahren ändert?

Der Dichtefehler der regulären Hersteller liegt bei ≤0,01g/cm³ (siehe Röhm-Norm), und der geringe Unterschied hat keine wirklichen Auswirkungen auf die Transportkosten.

Schlussfolgerung

Die Transportkosten von Acrylplatten ergeben sich aus dem Zusammenspiel von Dicke, Dichte, Verpackung, Risiko und Logistikstrategie. Unternehmen müssen Datenmodelle erstellen, um die "Vollkosten" von Platten unterschiedlicher Dicke zu quantifizieren, und eine flexible Auswahl auf der Grundlage von Transportentfernung und Auftragsgröße treffen. Für den Exporthandel können beispielsweise 5-8 mm dicke Bleche verwendet werden, um ein Gleichgewicht zwischen Belastbarkeit und Schadensresistenz herzustellen, während bei lokalen Aufträgen Spezifikationen über 10 mm verwendet werden können, um die Verpackungskosten zu senken. Durch wissenschaftliche Entscheidungen können Unternehmen die Transportkosten um 10%-25% senken und gleichzeitig die Lieferqualität sicherstellen (Quelle: MIT Supply Chain Management Forschung).