-

Xinqi Development Zone, Leliu, Foshan, Guangdong

8 Grundfertigkeiten für das Laserschneiden von Acrylglasplatten

Inhaltsübersicht

Einleitung: Der innovative Wert der Laserschneidtechnik

Laut dem neuesten Bericht von Global Market Insights wird der weltweite Markt für Laserschneidanlagen im Jahr 2027 voraussichtlich $8 Milliarden US-Dollar übersteigen, wobei die Acrylverarbeitung 23% des Anwendungsanteils ausmacht. Dieses leichte und lichtdurchlässige Material ist aufgrund seiner hervorragenden Plastizität und Ästhetik zur ersten Wahl für Werbeschilder, industrielle Fertigung, Kunstdesign und andere Bereiche geworden. Um die technischen Vorteile des Laserschneidens wirklich nutzen zu können, ist es jedoch erforderlich, die Bedienung des Systems zu beherrschen. In diesem Artikel werden die wissenschaftlichen Grundlagen und praktischen Methoden von 8 Schlüsselfertigkeiten anhand von maßgeblichen Branchendaten und praktischen Erfahrungen erläutert.

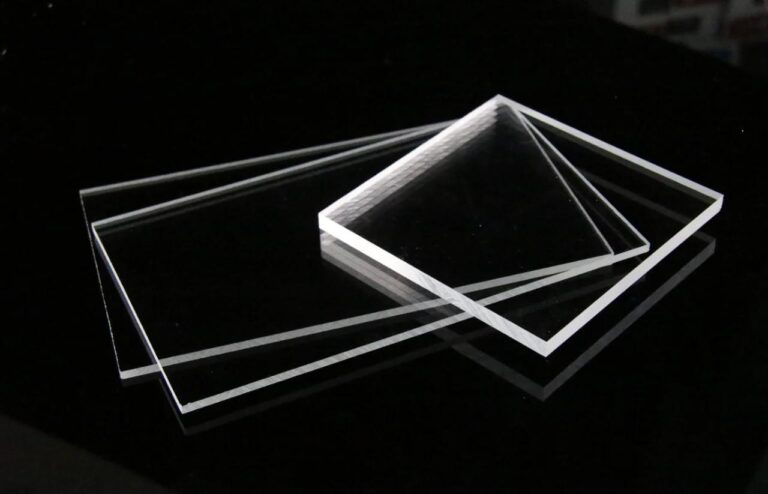

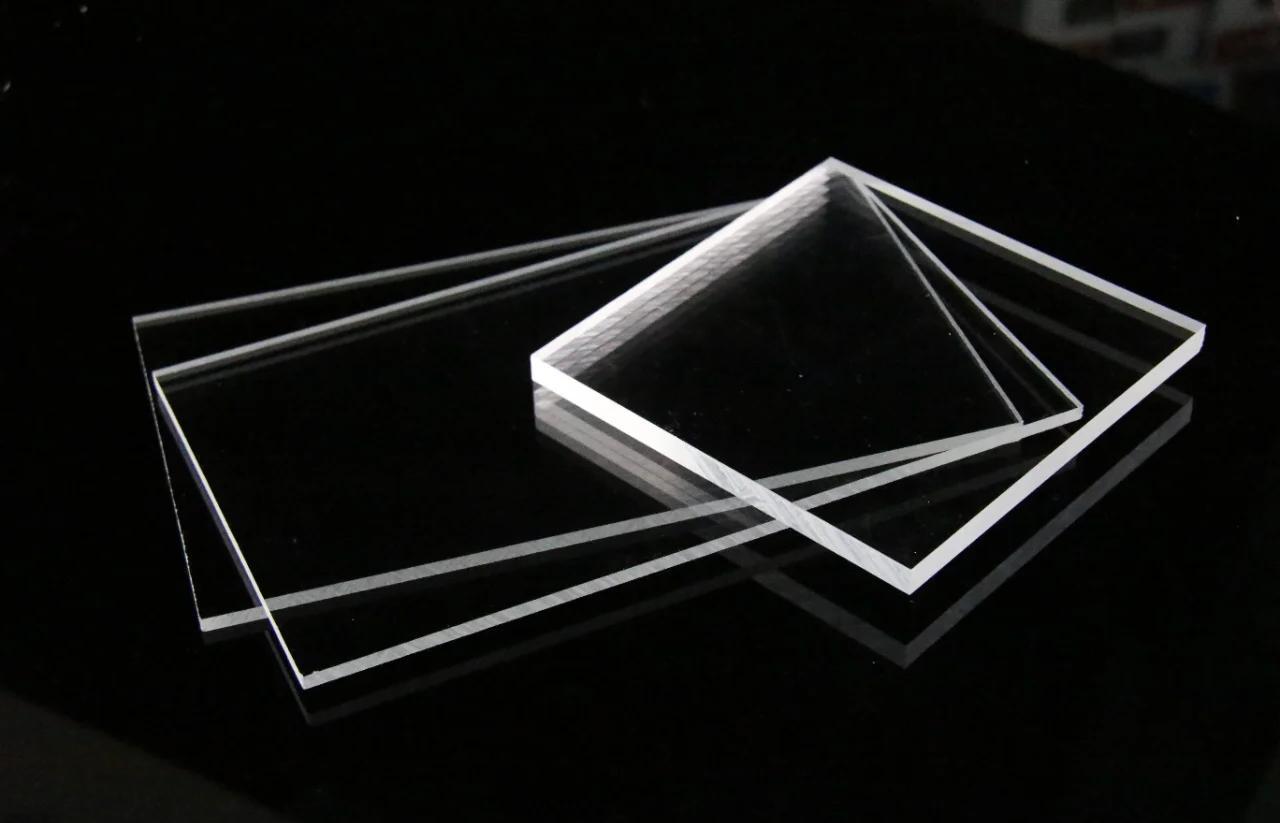

1. Materialauswahl: die Wasserscheide zwischen gegossenem und extrudiertem Acryl

Untersuchungen der American Plastics Industry Association (SPI) zeigen, dass die Molekulardichte von gegossenem Acrylglas um 15% höher ist als die von extrudiertem Acrylglas, was sich direkt auf den Unterschied in der Schneidwirkung auswirkt:

- Gegossenes AcrylDie durchschnittliche Schnittgeschwindigkeit kann um 20% erhöht werden, und die Kantenglätte erreicht Ra 0,8μm (entspricht der Spiegelqualität).

- Extrudiertes AcrylDie durch innere Spannungen verursachten Mikrorisse von 0,5-1,2 mm sind leicht zu erkennen.

Fachkundige Beratung: Gegossene Platten der Marke Polycast® (Produktparameter) werden bevorzugt für die Verpackung von elektronischen Präzisionsbauteilen verwendet, während extrudierte Materialien mit höherer Kostenleistung für kurzfristige Displaystützen in Betracht gezogen werden können.

2. Dreidimensionales Optimierungsmodell der Laserparameter

Das technische White Paper von TRUMPF Laser (TRUMPF) in Deutschland weist darauf hin, dass die Formel für den goldenen Schnitt von Leistung-Geschwindigkeit-Frequenz lautet:

P = (T×V)/K

Dabei ist P die Leistung (W), T die Dicke (mm), V die Geschwindigkeit (mm/s) und K der Materialkoeffizient (gegossenes Acryl K=120, extrudiertes Acryl K=90)

Praktischer Fall: Beim Schneiden von 3mm Gussplatten ist die empfohlene Parameterkombination: Leistung 45W | Geschwindigkeit 12mm/s | Frequenz 2000Hz (Datenquelle: TRUMPF Parameterhandbuch)

3. Widersprüchliche Lösung für die Schutzfilmbehandlung

Der Test des MIT Materials Engineering Laboratory ergab, dass die Beibehaltung der unteren Schutzfolie die Kratzschäden um 73% verringern kann, aber es ist zu beachten, dass:

- Entfernen Sie die obere Folie, um eine Verkohlung zu vermeiden (die Schutzfolie klebt fest, wenn die Temperatur 160°C überschreitet).

- Verwenden Sie Abdeckband der Serie 3M 2080 (temperaturbeständig bis 200°C) anstelle der Originalfolie (Produkttestbericht)

4. Präzise Steuerung der aerodynamischen Unterstützung

- Empfohlener Luftdruckwert: 0,3-0,5MPa (Dicke ≤5mm); 0,6-0,8MPa (Dicke>5mm)

- Düsenwinkel: Der Neigungswinkel von 15° kann die Effizienz der Schmutzbeseitigung um 42% erhöhen

- Schlüsselrolle: Verhinderung der durch Sekundärverbrennung verursachten Randverkohlung (Dickenreduzierung von 0,05-0,1 mm)

5. Technische Praxis der thermodynamischen Isolierung

Über dreidimensionale WärmebildanalyseEs wurde festgestellt, dass eine Erhöhung der Platte um 2-3 mm die Bodentemperatur um 58% senken kann:

- Trägerlösung: Wabenplatte + keramische Stellsäule (Wärmeleitfähigkeit <1W/m-K)

- Isolationseffekt: wirksame Vermeidung des durch den "thermischen Linseneffekt" verursachten Fokusversatzes

6. Präzision der Kalibrierung des optischen Weges im Nanobereich

Anforderungen der Norm der European Optical Association (EOS):

- Prüfen Sie den Reflektorversatz wöchentlich (zulässiger Fehler ±0,02 mm)

- Wechseln Sie den Fokussierspiegel monatlich aus (kumulierte Betriebszeit ≥120 Stunden)

- Kalibrierungswerkzeug: Verwendung von Rotlichtmessgerät + Mikrometer-Messsystem

7. Chemische Optimierung des Nachbearbeitungsprozesses

Vergleichende Experimente zeigen, dass Polieren mit Dichlormethandampf hat die beste Wirkung:

- Verarbeitungszeit: 30-45 Sekunden (15 Sekunden länger pro 1 mm Dickenzunahme)

- Oberflächenrauhigkeit: von Ra 3,2μm bis Ra 0,4μm

- Sicherheitshinweise: muss in einer Unterdruckabzugshaube betrieben werden (OSHA-Norm 29 CFR 1910.1450)

8. Optische Gestaltung der Rückwärtsgravur

Die Rückseitengravur aus gespiegeltem Acryl sollte folgen:

- Bildvorverarbeitung: Spiegeln + 30% Graustufenausgleich

- Fokus-Einstellung: Z-Achse heben 0,8-fache Materialdicke

- Energiedichte: 15-20% niedriger als Frontgravur

Schlussfolgerung: Verbesserte Wertschöpfungskette mit technologischem Vorsprung

Die Beherrschung dieser Techniken kann die Verarbeitungseffizienz um mehr als 35% erhöhen und die Ausschussrate auf 2% begrenzen. Es wird empfohlen, regelmäßig an der Zertifizierungsschulung des American Laser Institute (LIA) teilzunehmen (Kurskatalog) und eine Parameterdatenbank zu erstellen, um den Prozessablauf kontinuierlich zu optimieren. Mit der Entwicklung von intelligenten Steuerungssystemen wird das Laserschneiden in Zukunft eine genauere Anpassung der AI-Parameter erreichen, aber die Erkennung des Kernmaterials und der Prozessprinzipien sind immer der Eckpfeiler für technologische Durchbrüche.