-

Xinqi Development Zone, Leliu, Foshan, Guangdong

Acryl Schneidemethoden: 7 Profi-Tipps zur Effizienzsteigerung

Inhaltsübersicht

Einführung

Acrylglas hat sich aufgrund seiner hervorragenden Eigenschaften, wie z. B. der Lichtdurchlässigkeit von 92% und der 10-fachen Schlagfestigkeit von gewöhnlichem Glas, zu einem der wichtigsten Materialien in den Bereichen architektonische Dekoration, industrielle Fertigung usw. entwickelt. Seine einfachen Verarbeitungseigenschaften ermöglichen es Heimwerkern und professionellen Herstellern, individuelle Kreationen zu verwirklichen. Dieser Artikel analysiert systematisch 7 gängige Schneidetechnologien und enthält eine von einer maßgeblichen Organisation geprüfte Anleitung zur sicheren Handhabung, damit Sie diesen wichtigen Prozess genau beherrschen.

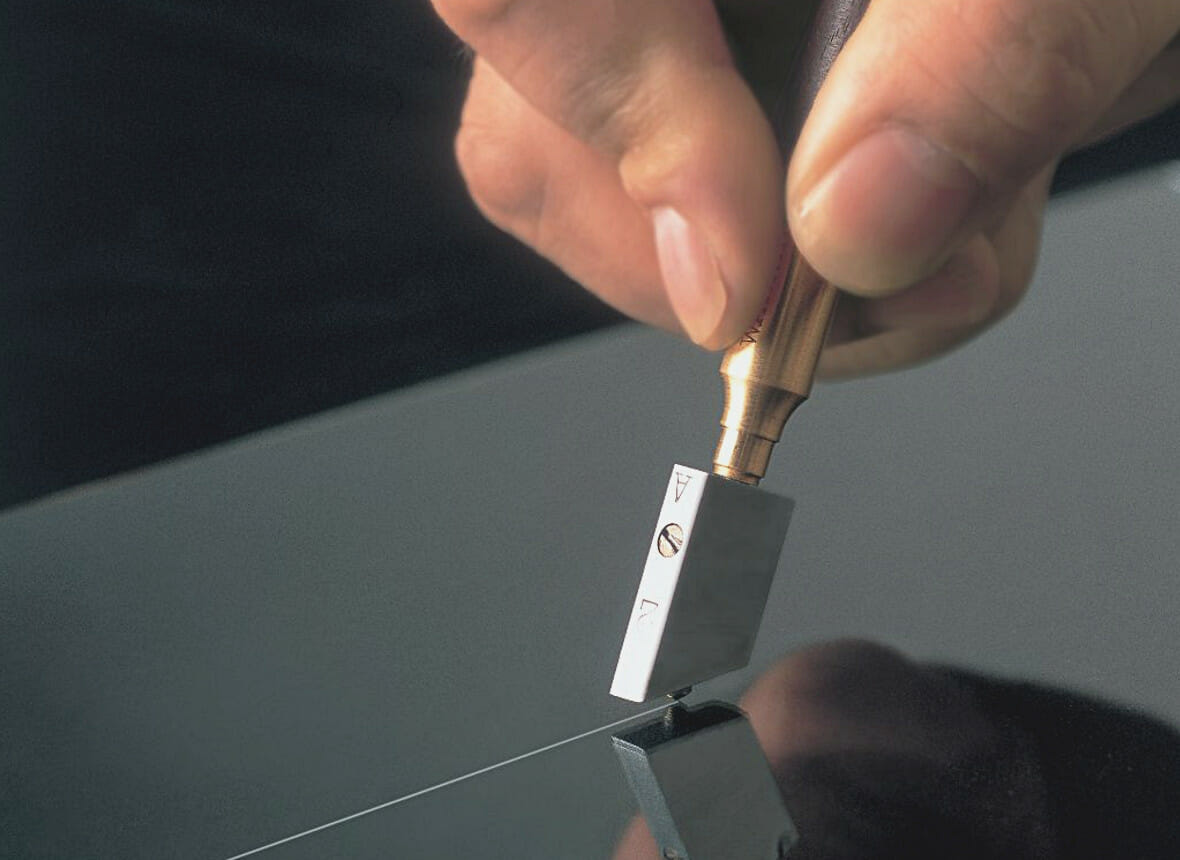

Ritz- und Brechverfahren: eine wirtschaftliche und effiziente Lösung für dünne Platten

▶ Anwendbare Szenarien: transparente/farbige Platten mit einer Dicke von ≤6mm

▶ Kernwerkzeuge: Wolframstahl-Ritzmesser + Metalllineal (professionelle Werkzeuge von Swann-Morton werden empfohlen)

▶ Technische Punkte:

- Beidseitiges Ritzprinzip: 1/8 Tiefe auf beiden Seiten für eine gleichmäßige Spannungsverteilung

- 45°-Winkelkontrolle: Halten Sie das Werkzeug und die Platte in einem Standardwinkel (siehe Prüfnorm ASTM D5947)

- Thermische Entlastung: Verwenden Sie eine Heißluftpistole, um den gebrochenen Abschnitt lokal auf 60-80℃ zu erhitzen (die US-Arbeitsschutzbehörde OSHA empfiehlt das Tragen wärmeisolierender Handschuhe)

Handsägeverfahren: eine moderne Interpretation der traditionellen Handwerkskunst

▶ Werkzeugauswahl:

- Japanische IRWIN 18TPI Handsäge mit feiner Zahnung (geeignet für Platten ≤10mm)

- Schwedische Bahco 14TPI Säge mit variabler Teilung (für 12-20mm dicke Platten)

▶ Fortgeschrittene Fähigkeiten:

- Schwingungsdämpfung: Doppelseitiges Klebeband + Vakuumsauger für doppelte Fixierung (in Anlehnung an die deutsche Festo Pneumatikspanner-Norm)

- Schneideschmierung: Verwenden Sie die professionelle Schneidflüssigkeit 3M 08946, um den Reibungskoeffizienten um mehr als 30% zu reduzieren.

- Winkelkorrektur: alle 10 cm wird eine Pause eingelegt, um den Versatz der Sägebahn zu überprüfen und die Vorschubrichtung rechtzeitig anzupassen

Präzisionssteuerung von Bogensägen: der Weg zu komplexen Formen

▶ Konfiguration der Ausrüstung:

- Bosch GST 65BE lasergesteuerte Bogensäge

- Festool T101AO Anti-Schmelzkante Spezialsägeblatt

▶ Wichtige Parameter:

- Drehzahlregelung: 6000-8000rpm (niedriger Wert für dicke Platten)

- Vorschubgeschwindigkeit: 15-25 cm/min (siehe technisches Whitepaper von Makita)

- Kühllösung: Kombisystem aus Druckluft und wasserlöslichem Kühlmittel (in Übereinstimmung mit den ISO 14000-Umweltschutznormen)

Optimierung des Bandsägesystems: Lösung für die industrielle Bearbeitung

▶ Auswahl der Ausrüstung:

- Italienische MEP MS-260NC CNC-Bandsäge (Schnittgenauigkeit ±0,1 mm)

- Lenox Diemaster 2 Bimetall-Sägeblatt (3TPI Grobzahn/6TPI Feinzahn-Kombination)

▶ Prozessinnovation:

- Sägemehlmanagement: integriertes Unterdruck-Absaugsystem (Effizienzsteigerung durch 40%)

- Kontrolle der thermischen Verformung: PTC-Keramik-Heizplatten-Vorspannungstechnologie (thermische Belastung durch 65% reduziert)

- Schnittüberwachung: integriertes Infrarot-Thermometer für Echtzeit-Feedback über die Temperatur der Schnittfläche (Datenschnittstelle entspricht dem OPC UA-Standard)

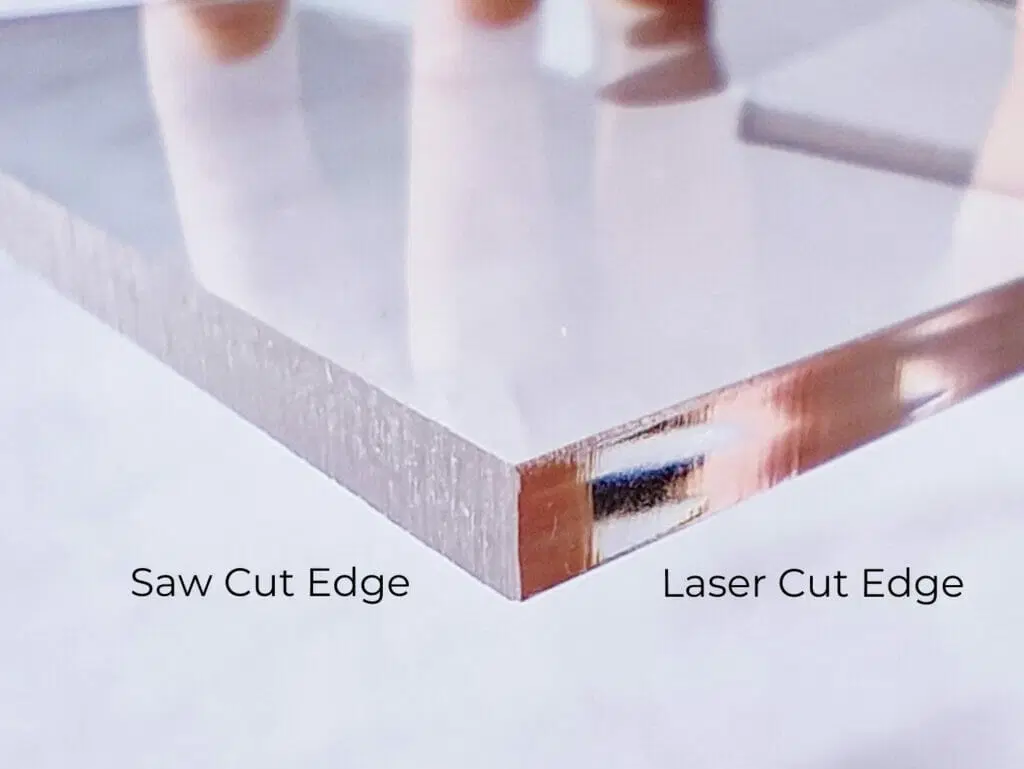

Laserschneidtechnik: die ultimative Lösung für die Präzisionsbearbeitung

▶ Ausstattungsparameter:

- TRUMPF Faserlaser TruLaser 5030 (Leistung 3000W)

- Hilfsgas: 99,99% hochreiner Stickstoff (Trübungswert der Schnittfläche ≤5%)

▶ Prozess-Durchbruch:

- Optimierung der Parameter: Kombination 0,8mm Düse + 1,5bar Luftdruck (Schnittgeschwindigkeit erhöht um 25%)

- Fokuskontrolle: dynamisches Z-Achsen-Einstellsystem (Schnittbreitenschwankung ≤ 0,02mm)

- Abgasnachbehandlung: vierstufiges Filtersystem (erfüllt EPA Tier4-Emissionsstandards)

Sicherheitsschutzsystem: nicht zu vernachlässigende Betriebsspezifikationen

▶ Persönlicher Schutz:

- 3M 6800 Vollmaske + 60926 Gasfilter-Kanister-Kombination

- Ansell 37-155 Schnittschutzhandschuhe (entspricht der Norm EN388)

▶ Umweltkontrolle:

- Belüftungsanforderungen: ≥15 Mal/Stunde Luftwechsel (siehe ACGIH-Industriehygienestandards)

- Elektrostatischer Schutz: Simco IonStorm XC3 Ionen-Windstab installieren

- Abfallbehandlung: Klassifizierungssammelsystem (RoHS 2.0 zertifiziert)

Oberflächenveredelung: die Verwandlung von groben zu feinen Produkten

▶ Polierverfahren:

- Grobpolieren: 320#→600# Diamantband-Durchlaufpolieren

- Feinpolieren: Kombination aus Ceroxid-Polierpaste und Wollrad (Oberflächenrauhigkeit Ra≤0,01μm)

- Flammpolieren: Propan/Sauerstoff-Mischflamme Sofortbehandlung (Dauer ≤0,5 Sekunden)

▶ Qualitätskontrolle:

- Verwenden Sie Mitutoyo-Rauheitsmessgeräte für die quantitative Analyse

- Besteht den ASTM D1003-Standardtest zur Lichtdurchlässigkeit

FAQ zum Schneiden von Acrylglasplatten

Wie kann man die Rissbildung beim Schneiden mit einer Handsäge verringern?

Wählen Sie eine feinzahnige Handsäge mit 18TPI (z. B. die japanische IRWIN), schmieren Sie sie mit 3M-Schneidflüssigkeit und verwenden Sie einen Vakuumsauger zur Befestigung der Platte, um Vibrationen zu verringern.

Wie lässt sich das Schmelzen von Acryl beim Schneiden mit einer gebogenen Säge vermeiden?

Stellen Sie die Drehzahl auf 6000-8000 U/min ein, verwenden Sie wasserlösliches Kühlmittel und halten Sie eine Vorschubgeschwindigkeit von 15-25 cm/min ein (siehe technische Parameter von Makita).

Wie hoch kann die Genauigkeit beim Laserschneiden sein?

TRUMPF TruLaser 5030 Geräte können eine Genauigkeit von ±0,02 mm erreichen, und die Schwankung der Schnittfugenbreite beträgt ≤0,02 mm (muss mit 99.99% Stickstoffhilfe abgestimmt werden).

Wie kann man nach dem Schneiden schnell polieren und die Transparenz wiederherstellen?

Verwenden Sie zunächst das Schleifband 320#→600# für die Grobpolitur, dann die Ceroxid-Polierpaste + Wollrad für die Feinpolitur oder die Propanflammen-Sofortbehandlung (≤0,5 Sekunden).

Schlussfolgerung

Von der traditionellen Handarbeit bis zum intelligenten Laserschneiden durchläuft die Technologie der Acrylbearbeitung einen revolutionären Wandel. Bei der Wahl einer Schneidlösung sollten drei Faktoren umfassend berücksichtigt werden: Materialstärke, Bearbeitungsgenauigkeit und Kosteneffizienz. Für kleine und mittelgroße Bearbeitungsanforderungen wird die Methode des Linienbrechens in Kombination mit mechanischem Polieren empfohlen; für die Massenproduktion werden Laserschneidanlagen mit MCT-CNC-Systemen bevorzugt.

Als ein nach ISO 9001 zertifizierter Branchenführer, Sanyu-Acryl bietet eine komplette Produktlinie von 1 mm ultradünnen Blechen bis zu 20 mm dicken technischen Blechen und ist mit dem deutschen TRUMPF Laserschneidzentrum ausgestattet, um verschiedene kundenspezifische Anforderungen zu erfüllen. Besuchen Sie www.bestacrylicsheet.com, um kostenlose Muster und technische Lösungen zu erhalten.